Digitale Prozesskette spart Zeit und erhöht die Produktivität

15.01.2024

Die Durchlaufzeit eines spritzgegossenen Bauteils von der Konstruktion bis zur Serienproduktion beträgt derzeit zehn bis 14 Wochen. Für Kleinserien ist diese Dauer viel zu lang und oft ein Ausschlusskriterium. Im Projekt „DiProK“ arbeiten Fischer Sports GmbH und das Familienunternehmen MKW gemeinsam mit der Wissenschaft an einer Lösung: Ziel sind Durchlaufzeiten von nur zwei Wochen. Dafür müssen alle Potenziale der Digitalisierung ausgeschöpft werden.

Von dem aufgebauten Wissen sollen neben den Projektteilnehmern vor allem Klein- und Mittelbetriebe profitieren, die ihre Prozessabläufe weiterentwickeln und standardisieren wollen. Die neuen Möglichkeiten der Digitalisierung können von den Betrieben auch für die Beschleunigung der Vorlaufzeiten genutzt werden. Definierte Ziele: Zeitgewinn und Schaffung von Standards für den Informationsaustausch entlang der Wertschöpfungskette.

Wartezeiten durch fehlende Kompatibilität

Obwohl das Spritzgießverfahren eines der weltweit gängigsten Produktionsverfahren in der Kunststoffverarbeitung mit einem hohen industriellen Reifegrad ist, fehlt es entlang der Wertschöpfungskette weitgehend an standardisierten Daten- und Berechnungsschnittstellen. Neben den gängigen Formaten wie .stl, .stp, .prt, .sldprt oder .catpart existieren auch modernste Softwarepakete, die auf die generative und regelbasierte Erstellung von Geometrien spezialisiert sind. Die weitergeleiteten Modelldaten können vom Empfänger oft nur schwer verarbeitet oder optimiert werden. Schon geringfügige Konstruktionsänderungen am Modell haben oft große Auswirkungen, denn bei jeder Übertragung und Bearbeitung können sich Fehler einschleichen. Meist werden diese erst in nachfolgenden Prozessen oder gar erst in der Spritzgießphase entdeckt und führen schließlich zu zeitintensiven Änderungen.

CAD versus STL

Ob der klassische Modellbau mit anschließendem Scannen zur 3D-Datengenerierung, das computerunterstützte Modellieren im STL-Format oder die Volumen-Flächenmodellierung im CAD am sinnvollsten ist, lässt sich gerade am Beginn oft nicht objektiv abschätzen. Der Einsatz von CAD-Systemen kann im Freiformflächenbereich äußerst zeitaufwendig und anfällig für geometrische Unstetigkeiten sein. In der Kunststoffbranche ist es aber nach wie vor Stand der Technik, die Modellierungsarbeiten in der CAD-Welt durchzuführen.

„Die 3D-CAD-Konstruktion einer Skischuhschale benötigt für ein komplett neues Modell vier bis sechs Wochen. Für ein Modell aus dem klassischen Modellbau inklusive eines anschließenden Scans, der STL-Daten liefert, benötigt man ein bis zwei Wochen. Allerdings unter der Voraussetzung, dass ein versierter Modellbauer verfügbar ist“, erklärt Alois Pieber, Leiter der Forschung bei Fischer Sports GmbH.

Projekt lotet Grenzen aus

Dass Fischer Sports am Projekt „DiProK“ teilnimmt, hat auch technische Gründe:

„Wir arbeiten derzeit mit klassischen CAD-Systemen. In diesen Fällen werden die Daten im STP- und/oder XT-Format generiert. Die Modellierung von 3D-Freiformflächen ist mit diesen Systemen extrem aufwendig und nicht zufriedenstellend“, betont Pieber.

Bei einem Pilotprojekt wurde ein Skischuhmodell erstmals zur Gänze im STL-Format modelliert.

„Das ging wesentlich schneller, hatte aber auch seine Grenzen, die im aktuellen Projekt ausgelotet werden sollen“, sagt der Forschungsleiter.

Suche nach der optimalen Kommunikation

Um den Ablauf in Schwung zu bringen, bedarf es auch einer besseren Kommunikation. Als Hauptkommunikationsmittel innerhalb der Prozesskette wird nach wie vor die E-Mail anstelle von leistungsfähigeren Kommunikationsplattformen verwendet.

„Entlang der Wertschöpfungskette – von der Bauteilentwicklung über die Materialauswahl bis hin zur Werkzeugkonstruktion – werden mit Unterstützung realitätsnaher Prozesssimulationen und unter Berücksichtigung des Maschinenverhaltens wertvolle Daten und damit verbundenes Wissen generiert. Viele dieser Daten werden jedoch gar nicht genutzt“, erklärt Georg Steinbichler, Vorstand des Instituts für Polymer-Spritzgießtechnik und Prozessautomatisierung an der Johannes Kepler Universität (JKU) Linz, das Problem der oft bestehenden „Sprachbarrieren“.

Dabei bergen Informationen, die über Systemgrenzen hinweg umfangreich genutzt werden, interessantes Potenzial bei der Umsetzung neuer Produktideen. Das soll in Form von zwei Use Cases mit unterschiedlichem Komplexitätsgrad aufgezeigt werden. Die Demonstration erfolgt in der LIT Factory des Linz Institute of Technology an der JKU in Kooperation mit den wissenschaftlichen Partnern – der smartfactory für agile und datensichere Fertigung an der TU Graz und dem Institute of Science and Technology Austria im Bereich der Computergrafik in Klosterneuburg.

Entwicklungsinhalte sollen Lösungen liefern

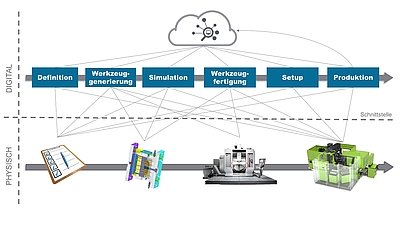

Die Unternehmen und Forschungseinrichtungen nutzen eine Cloud-Lösung für den Datenaustausch und die Datenverwaltung. Basierend auf der Expertise in der automatisierten Formenkonstruktion am IST Austria werden die Geometrien der Werkzeugeinsatzgarnituren – abgestimmt auf die Anforderungen der beiden Use Cases – bereitgestellt. Die validierten Werkzeugeinsätze werden anschließend mit Mehrachs-Hochgeschwindigkeitsfrästechnik oder Additiver Fertigung aus Metallen oder Polymeren hergestellt. Für die Kleinserienfertigung wird beispielhaft ein standardisierter Datensatz für den Informationsaustausch entlang der Wertschöpfungskette in der Spritzgießbranche erarbeitet. Um mögliche Verbesserungen zu identifizieren und geeignete Optimierungen vornehmen zu können, wird die Projektgruppe außerdem alle digitalen und physischen Prozesse analysieren. Nach Abschluss des Projekts soll eine Wissensplattform vorliegen, die die konkreten Prozessschritte bzw. Möglichkeiten der Digitalisierung und deren Umsetzung in der marktentscheidenden Aufbereitungsphase für die Spritzgießbranche beschreibt.

Wirtschaftliche Vorteile für die Branche

Durch die effiziente Nutzung vorhandener Digitalisierungslösungen kann die Timeto-Market von innovativen Produkten drastisch verkürzt werden. Auch die Anzahl der Iterationen, um die Teile in der gewünschten Qualität herzustellen, lässt sich mittels standardisiertem Ablauf entlang des gesamten Produktentstehungsprozesses deutlich senken. Das spart nicht nur Entwicklungskosten, sondern reduziert auch die Kunststoffabfälle durch weniger Ausschussteile. Die geplante Analyse der Prozesskette und Identifikation der Kosteneinsparungspotenziale ermöglicht den Unternehmen einen besseren Einblick in die Struktur ihrer eigenen Abläufe. So können sie zielgerichtete Maßnahmen setzen und ihre Durchlaufzeiten reduzieren. Und schließlich soll durch die agile und digitale Gestaltung der Prozesskette die Wettbewerbsfähigkeit gegenüber Billiglohnländern gesichert werden.

Branchenrelevante Ergebnisse im ersten Projektjahr

Zu Beginn wurde für die Branche der Stand der Technik zu unterschiedlichen Datenformaten und Produktinformationen erarbeitet:

>> Stand der Technik Produktdefinition

>> Stand der Technik Datenformate

In weiterer Folge entstanden daraus Handlungsmöglichkeiten für unterschiedliche Testfälle:

>> Handlungsmöglichkeit Herkömmliche CAD-CAM Fertigung

>> Handlungsmöglichkeit Konturnahe Kühlung

>> Handlungsmöglichkeit Datenfluss Testfall 1 Texturiert

>> Handlungsmöglichkeit Datenfluss Testfall 1 Untexturiert

>> Handlungsmöglichkeit Datenfluss Testfall 2 Polygonnetz-basierte Nachbearbeitung

Branchenrelevante Ergebnisse im zweiten Projektjahr

Im 2. Projektjahr wurde ein Leitfaden für Spritzgieß-Unternehmen erstellt, um die Durchlaufzeit zu reduzieren.

>> Leitfaden für die Spritzgießbranche

>> Kleinserienfertigung in Rekordzeit

Ebenso wurden Datenfluss-Diagramme als Asset-Shells (Verwaltungsschalen) auf Basis des Use Case 2 erstellt.

>> Datenflussdiagramm Spritzgussfertigung

>> Datenflussdiagramm Werkzeugfertigung

Im Rahmen des LIT Factory Symposiums 2023 wurden die Ergebnisse des 2. Projektjahres vorgestellt. Sie stehen online zur Verfügung:

Projektpartner

Forschungspartner

- Johannes Kepler Universität Linz – Institut für Polymer-Spritzgießtechnik und Prozessautomatisierung

- Institute of Science and Technology Austria (ISTA)

- Technische Universität Graz - Institut für Fertigungstechnik

Die FFG ist die zentrale nationale Förderorganisation und stärkt Österreichs Innovationskraft. Dieses Projekt wird aus Mitteln der FFG gefördert.

Das könnte Sie auch interessieren: