Additive Manufacturing in der Radioonkologie

20.09.2017

Beitrag der Johannes Kepler Universität Linz – Institute of Polymer Product Engineering (IPPE) und Ordensklinikum Linz GmbH Barmherzige Schwestern

Erfolgreiche Strahlentherapie zur Bekämpfung von Tumoren erfordert höchste Präzision. Besonders im Bereich des Kopfes ist es wichtig, durch geeignete Masken die bestmöglichste Fixierung des Kopfes der Patienten zu gewährleisten, um möglichst keine gesunden Zellen zu zerstören. Durch die Entwicklung einer 3D-gedruckten, genau an den Kopf angepassten personalisierten Patientenbefestigung soll die Fixierungsgenauigkeit verbessert und der Patientenkomfort beträchtlich gesteigert werden.

Aufgrund der jährlich steigenden Anzahl von Tumorerkrankungen gewinnt die Strahlentherapie mehr und mehr an Bedeutung. Der Fertigungsprozess der Hochpräzisionsmasken zur Fixierung des Kopfes für die stereotaktische Strahlentherapie bereitet besonders Kindern und klaustrophobischen Patienten Probleme. Dabei wird ein heißes thermoplastisches Netz über das Gesicht des/r Patienten/in gespannt und muss 40 Minuten, unter Bewegungsblockierung des Kopfes, aushärten. Im Rahmen einer Masterarbeit am Institute of Polymer Product Engineering der Johannes Kepler Universität (IPPE | JKU) wurde von DI Matthias Schmid in Zusammenarbeit mit der Abteilung für Radio-Onkologie des Ordensklinikum Linz Barmherzigen Schwestern eine für Patienten maßgeschneiderte, 3D-gedruckte Maske entwickelt.

Entwicklung der 3D-gedruckten Maske

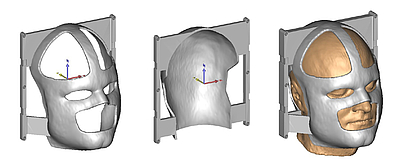

Basierend auf MRT-Bildern wurde ein virtuelles Kopfmodell erstellt. Daraus wurde die Negativform des Gesichtes gewonnen, womit die virtuelle personalisierte Maske erstellt werden konnte. Dieses virtuelle Maskenmodell wurde im Rahmen der Masterarbeit mit dem Material ABS anhand des Prinzips “Fused Filament Fabrication (FFF)” 3D-gedruckt (sponsored by EVO-tech GmbH). Um die Performance der neuen Maske hinsichtlich Fixierung und Komfort zu überprüfen, wurden eine Finite Elemente Simulation durchgeführt und der Anpressdruck zwischen Maske und Gesicht an wichtigen Fixierungspunkten gemessen. Zusätzlich wurde die Genauigkeit des 3D-Druckers anhand von Reverse Engineering getestet. Dazu wurde die Maske eingescannt und mit dem virtuellen Modell verglichen. Zuletzt wurde auch ein Kostenvergleich zwischen konventioneller und 3D-gedruckter Maske erstellt. Die Ergebnisse zeigen, dass der Patientenkomfort bei der 3D-gedruckten Maske um ein Vielfaches gesteigert werden kann, verglichen mit dem konventionell verwendeten System. Die 3D-gedruckte Maske kann in Abwesenheit des/r Patienten/in gefertigt werden und ermöglicht zusätzlich, sensible Organe, wie Augen, Nase und Mund, frei zu lassen. Die Fixierungsgenauigkeit ist an wichtigen Stellen wie z.B. am Kinn gegeben, kann jedoch für zukünftige Prototypen weiter optimiert werden. Der FFF-Drucker ermöglicht eine ausreichend hohe Druckqualität. Mit Hilfe der Kostenanalyse wurde evaluiert, dass die Gesamtkosten der mit FFF-gedruckten Maske am stärksten durch die Druckdauer beeinflusst wird, welche wiederum von der Höhe der Druckschichtenabhängig ist. Im Laufe der Jahre würde sich der Umstieg auf 3D-gedruckte Stereotaxiemasken jedenfalls nicht nur in Bezug auf Patientenkomfort, sondern auch kostenmäßig rentieren. Bevor jedoch das neue Systeman Patienten angewendet werden kann, sind noch weitere Studien notwendig, um die Medizinprodukte-Anforderungen zu erfüllen.

Über das Institut

Das Institute of Polymer Product Engineering beschäftigt sich intensiv mit der Bauteilauslegung, Bauteilprüfung und der Simulation von Kunststoffbauteilen. Mehrere nationale sowie internationale Projekte wurden als Konsortialleiter oder Projektpartner erfolgreich abgeschlossen. Das Institute für Polymer Product Engineering (IPPE) wurde im Rahmen des Polymer Science and Engineering Programms der JKU im Jahr 2009 gegründet und ist auf den Gebieten Lehre, Forschung und Dienstleistung für die Kunststoffindustrie tätig.

Kooperationspartner und Autoren

Univ.-Prof. Dr.mont. Zoltan Major

DI Veronika Berger

DI Matthias Schmid

Institute of Polymer Product Engineering IPPE, JKU

www.jku.at/ippe

Prim. Univ.-Prof. Dr. Hans Geinitz

DI Dr. Tanja Etzelstorfer

Ordensklinikum Linz GmbH Barmherzige Schwestern

www.bhslinz.at