Ein revolutionäres 3D-Drucksystem schafft neue Fertigungsmöglichkeiten

Gastbeitrag von DI Dr. Martin Reiter, Leiter des LIT Locomotion Labs an der JKU

06.04.2021

Forscher des LIT Locomotion Labs an der JKU Linz arbeiten an neuen Fertigungsverfahren mittles Roboter-3D-Druck. OLAF – so nennt sich die jüngste Entwicklung aus der universitären Schmiede.

3D-Druck ist heutzutage ein integraler Bestandteil einer effizienten Produktentwicklung. Insbesondere der auf Filament basierende FFF-Druck (Fused Filament Fabrication) bietet kosteneffiziente Lösungen sowohl für den Bau von Prototypen als auch für die Serienfertigung.

Oberösterreichische Lösung

Konventionelle FFF-Drucker arbeiten mit drei unabhängigen Achsen, auf denen ein Filamentextruder bewegt werden kann. Bei einem einfachen Schichtaufbau können allerdings nur zwei dieser drei Achsen frei bewegt werden, wobei die Position der dritten jeweils durch die aktuelle Schicht höhe bestimmt wird. Die sich daraus ergebenden Limitierungen eines sehr starren Schichtaufbaus können durch zusätzliche Freiheitsgrade überwunden werden. Die Nutzung dieses zusätzlichen Potenzials beschäftigt bereits etliche Forschungsgruppen weltweit. Daher war es an der Zeit, die oberösterreichische Forschungslandschaft mit einem Mehrachs-Drucksystem für Kunststoffe zu erweitern. Eine elegante Lösung ist dabei die Verwendung von Industrierobotern, da diese bereits gute Positionierungsgenauigkeit und Wiederholgenauigkeit aufweisen und über etablierte Softwareschnittstellen angesprochen werden können.

LIT Locomotion Lab

Im Zuge der erfolgreichen Gründung der LIT Factory wurde das LIT Locomotion Lab unter der Leitung von DI Dr. Martin Reiter (Institute of Polymer Product Engineering) und DI Jakob Ziegler (Institut für Robotik) als Kooperation zweier Institute gegründet. Die Forschung darin beschäftigt sich mit Biomechanik, Robotik und neuen Fertigungsverfahren, die personalisierte Technologien ermöglichen. Zur Herstellung von individuellen Produktlösungen im Bereich Gesundheit, Medizin, Sport und Industrie stehen den Forscherinnen und Forschern am LIT bereits verschiedenste additive Fertigungsverfahren zur Verfügung.

Neues Fertigungssystem OLAF

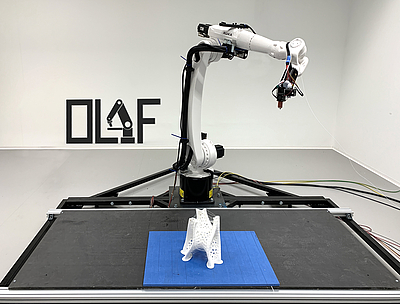

Nun hat Martin Reiter zusammen mit dem Kunststofftechnikstudenten Sebastian Lämmermann ein flexibles 6-Achs-3DDrucksystem namens OLAF (Open Innovation for Large Scale Additive Fabrication) aufgebaut. Dank universitätsübergreifender Kooperation und der Unterstützung durch Prof. Johannes Braumann, Leiter des Labors für Kreative Robotik an der Kunstuniversität Linz, konnte in den letzten Monaten ein Kuka KR16-Industrieroboter mit einem Filamentextruder bestückt sowie eine eigene Regelung zur Extrudersteuerung gebaut und in die Robotersteuerung integriert werden.

Robotik versus konventioneller 3D-Druck

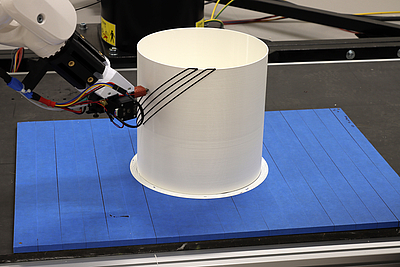

OLAF bietet mit einer Bauplattform von 3 Meter x 1 Meter und einer maximalen Druckhöhe von 2 Meter die besondere Möglichkeit, sehr große Bauteile mittels FFF-Verfahren herzustellen. Bei derart großen Bauteilen stellt auch der Druck von Stützstrukturen einen beträchtlichen Kosten- und Zeitfaktor dar. Durch Nutzung des Roboterarms können nun sechs Bewegungsfreiheitsgrade des Extruderkopfes unabhängig angesteuert werden.

Zusätzliche Freiheitsgrade

Damit ist es möglich, den Einschränkungen eines Schichtaufbaus zu entkommen, gekrümmte Bahnen im Raum zu drucken und somit kostenaufwändige Stützstrukturen einzusparen. Das bedeutet eine signifikante Verbesserung des aus dem 3-Achs-Druck bekannten „curved layer printings“. Um Bauteile in einem ressourcenschonenden Leichtbaudesign zu gestalten, bieten die zusätzlichen Freiheitsgrade die Möglichkeit, kritische Stellen eines Bauteils mit thermoplastischen Faserverbundwerkstoffen zu verstärken und unkritische Neuer Roboter-3D-Drucker OLAF. Bild: JKU IPPE Stellen aus (Recycling-) Thermoplasten zu fertigen. Dafür wurden im Locomotion Lab neue Softwaretools programmiert, mit deren Hilfe komplexe 3D-Bahnen entlang von Freiformflächen erzeugt werden können. Diese Bahnen werden anschließend mit KUKA|prc simuliert und in Robotercode übersetzt.

Plattform für interdisziplinäre Forschungsprojekte

In weiteren Forschungsprojekten wird das Roboterdrucksystem mit einem am Institute of Polymer Product Engineering entwickelten Druckkopf für Endlosfaserfilamente erweitert sowie mit einem Schneckenextruder ausgestattet, der es erlaubt, herkömmliches Kunststoffgranulat zu verarbeiten. Daraus resultiert auch eine enge Zusammenarbeit mit der LIT Factory, die Methoden entwickelt, um aus Kunststoffabfällen in einem Recyclingprozess Granulat herzustellen. Darüber hinaus können verschiedenste Materialien in einem Druckvorgang kombiniert oder auch elektronische Komponenten während des Druckens integriert werden. Hierfür ist auch die Weiterentwicklung der Software ein essenzieller Bestandteil. OLAF bietet somit eine ausgezeichnete Plattform für interdisziplinäre Forschungsprojekte zwischen der JKU und der Industrie.