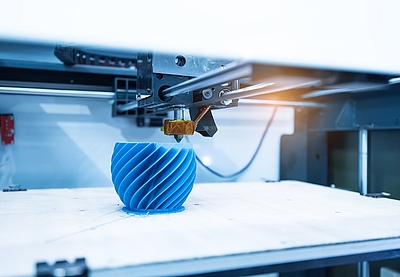

3D-Druck geht in Serie

26.04.2024

Der 3D-Druck ist eine sehr junge Technologie mit Potenzial – nicht nur für Demonstrationsmodelle und Prototypen. Das Projekt „SERIFE3D“ hat untersucht, wie sich material- und prozessspezifische Parameter auf die Dimensionierung und das Langzeitverhalten von 3D-gedruckten Serienbauteilen auswirken.

„Bauteile aus dem 3D-Drucker verhalten sich deutlich anders als spritzgegossene Formteile. Die Unterschiede liegen unter anderem in den Werkstoffeigenschaften sowie in der verarbeitungsbedingten Morphologie. Sie müssen deshalb auch anders dimensioniert werden“, weiß Martin Ramsl, ecoplus-Projektmanager vom Kunststoff-Cluster, der das Projekt begleitet hat.

Ziel von „SERIFE-3D“ (Serienfertigung 3D) war die Entwicklung eines Leitfadens für die Auslegung und Optimierung von 3D-gedruckten Serienbauteilen.

Materialien auf dem Prüfstand

13 Projektpartner aus Wirtschaft und Forschung beleuchteten im Laufe von drei Jahren die unterschiedlichen Druckverfahren und erstellten ein Screening aller verfügbaren Druckmaterialien. Auf dieser Basis wurden Kriterien und Materialparameter festgelegt, die für einen gesicherten Langzeiteinsatz relevant sind.

Umfassende Datenmatrix

Anschließend erfolgte eine repräsentative Materialauswahl für die wirtschaftlich interessantesten Druckverfahren, an denen die Analysen zur Beschreibung der physikalischen Alterung durchgeführt wurden. Diese Werkstoffmatrix umfasst alle Daten, die in Summe das Alterungsverhalten unter den jeweiligen Umgebungsbedingungen beschreiben. Diese umfassende Datenmatrix in Kombination mit den daraus abgeleiteten Abminderungsfaktoren bilden die Grundlage, um 3D-gedruckte Bauteile sicher zu dimensionieren.

Der richtige Kunststoff für das richtige Druckverfahren

Die Projektpartner konzentrierten sich auf drei Verfahren: Stereolithographie (SLA), selektives Laser-Sintern (SLS) und FDM (Fused Deposition Modeling). Im Zuge des Projekts zeigte sich: Nicht jeder Werkstoff ist für jedes Druckverfahren geeignet. Erweist sich das eine Verfahren als eher schnell und günstig, punktet das andere durch Präzision. Eignet sich das eine für mittlere und größere Bauteile, ist das andere eher für Kleinteile passend, bei denen es auf fein ausgeführte Strukturen ankommt.

„Wir wollten bewusst nicht das beste Verfahren oder das beste Material küren, sondern uns produkt- und prozessspezifische Vor- und Nachteile ansehen“, berichtet Ramsl.

Die geeignetsten Kombinationen

Vor diesem Hintergrund ergeben sich bestimmte Kombinationen von Materialien und Verfahren, mit denen sich besonders interessante Ergebnisse erzielen lassen. Beispielsweise eignet sich der relativ teure Hochleistungskunststoff Polyetherimid (PEI) am besten für das FDM-Verfahren. Auch mit technischen Kunststoffen wie Acrylnitril-Butadien-Styrol (ABS) lässt sich erfolgreich drucken. Schwieriger zu handhaben sind faserverstärkte Kunststoffe oder teilkristalline Polymere wie Polypropylen (PP), die zu Verzug neigen.

„Aufbauend auf den Ergebnissen von ‚SERIFE-3D‘ starten wir ein Folgeprojekt, in dem die Simulation von strukturoptimierten 3D-Druck-Bauteilen im Mittelpunkt stehen wird“, kündigt Ramsl an.