WITTMANN BATTENFELD präsentiert auf der K 2022 seine energieeffizienten, zukunftsweisenden Technologien in neuem Design

WITTMANN BATTENFELD auf der K 2022

05.08.2022

Kreislaufwirtschaft, Digitalisierung und Klimaschutz – die Hot Topics der K-Messe sind auch die Hot Topics der Maschinenpräsentation der WITTMANN Gruppe. Mit Anwendungen auf dem Messestand von WITTMANN BATTENFELD in Halle 15, Stand C06 als auch im Circular Economy Forum des VDMA, Freigelände, Stand -CE10 sowie weiteren Anlagen am Stand von WITTMANN Technology und auf Fremdständen gibt WITTMANN BATTENFELD den Besuchern der K-Messe Einblick in seine breite Palette an modernsten Ressourcen schonenden Technologien.

Unter dem Motto „It‘s all WITTMANN“ präsentiert WITTMANN BATTENFELD auf der diesjährigen K-Messe seine Maschinen und Anlagen erstmals im neuen WITTMANN Design und demonstriert damit noch deutlicher als bisher die Kompetenz der WITTMANN Gruppe als Single Source für die gesamte Spritzgießanlage, von der Maschine über die Automatisierung bis hin zur Peripherie mit der Möglichkeit der Vernetzung via Wittmann 4.0. „It‘s all WITTMANN“ heißt auch modernste Anwendungstechnik mit dem Ziel, höchste Qualität und Funktionalität bei kleinstem CO2-Fußabdruck zu erzielen.

Unser Messehighlight – EcoPower betrieben mit Gleichstrom erzeugt durch erneuerbare Energien aus Sonne, Wind und Wasser

Solarzellen auf Firmendächern bieten Unternehmen die Möglichkeit, eigenen Strom zu erzeugen und damit nicht nur Kosten zu sparen, sondern gleichzeitig die Umwelt zu schonen. Die Fragestellung, wie dieser via Solarzellen produzierte Gleichstrom für das Betreiben von Spritzgießanlagen direkt und ohne Verluste durch den Umweg über Wechselrichter, Trafo und durch Übertragung über Hochspannungsleitungen genutzt werden kann, beantworten WITTMANN BATTENFELD und sein Kunde WAGO gemeinsam. Anhand einer Konzeptstudie mit einer Maschine seiner vollelektrischen EcoPower Baureihe zeigte WITTMANN BATTENFELD die Lösung auf und meldete gemeinsam mit WAGO ein Patent an. Mit einer mit Gleichstrom betriebenen EcoPower 180/750+ wird mit einem 24-fach-Werkzeug von WAGO ein Teil ihrer „Ur-Klemme“ aus flammgeschütztem Polyamid hergestellt. Die Teile werden mit einem modifizierten WITTMANN Roboter WX142 in DC-Ausführung entnommen, der direkt über den Gleichspannungs-Zwischenkreis der EcoPower versorgt wird und die überschüssige Energie bei Verzögerung der Achsen gleichermaßen in den Zwischenkreis zurückspeist.

Mit diesem Konzept können zum einen die Energiekosten durch die direkte Nutzung des Solarstroms niedrig gehalten werden, zum anderen lässt sich Gleichstrom auch gut in herkömmlichen Batterien speichern und kann somit hervorragend für die Abdeckung von Stromspitzen genutzt werden. Bei Bedarf kann die Maschine auf Wechselstrombetrieb umgestellt werden.

Die EcoPower 180 ist mit der neuen Steuerung B8X mit im Haus entwickelten Steuerungskomponenten ausgestattet. Diese ermöglichen eine höhere interne Taktfrequenz, somit kürzere Reaktionszeiten auf Sensorsignale und dadurch höhere Reproduzierbarkeit der Teile bei unverändertem Bedienkomfort und gewohnter Visualisierung.

Energie- und umweltschonende Produktion mit Mehrkomponententechnologie

WITTMANN BATTENFELD hat eine langjährige Erfahrung in der Mehrkomponententechnologie. Auf der diesjährigen K-Messe demonstriert das Unternehmen seine Kompetenz in diesem Bereich anhand der Herstellung eines 3-Komponenten wiederverwendbaren Coffee-to-go-Bechers. Ebenso werden anhand dieser Anwendung die Vorteile als auch die Qualitätsverbesserung durch eine Verfahrenskombination gezeigt. Zusätzlich zur Mehrkomponententechnik wird die Strukturschaumtechnologie Cellmould zur Reduzierung des Materialeinsatzes eingesetzt.

Bei dieser Anwendung wird mit einer servohydraulischen SmartPower 400/750H/210S/525L Combimould mit einer Dreheinheit und einem Werkzeug der Firma HAIDLMAIR, Österreich, ein Becher mit Deckel aus BornewablesTM der Firma Borealis hergestellt. Das aus erneuerbaren Rohstoffen (d.h. nicht erdölbasiertem Feedstock) hergestellte BornewablesTM Material ermöglicht es Borealis, die Qualitäts- und Nachhaltigkeitsstandards zu erfüllen, die WITTMANN erwartet. Das Material ist lebensmittelecht und spülmaschinengeeignet sowie ISCC PLUS-zertifiziert (International Sustainability & Carbon Certification). Der Feedstock zur Herstellung der Borealis BornewablesTM stammt aus Biomasse, Abfällen und Reststoffen der zweiten Generation, die nicht in Konkurrenz zur menschlichen Nahrungskette stehen. Produktsicherheit und Leistungsmerkmale entsprechen denen neuer Polyolefine bei einer gleichzeitig deutlichen Reduzierung des CO2-Fußabdrucks. Das Werkzeug der Firma HAIDLMAIR wurde optimal für den Einsatz von BornewablesTM Material ausgelegt. Eine Besonderheit des Werkzeugs ist der Einsatz von Hybridelementen in der Formplatte, um die Kühlung zu optimieren. Diese Hybridelemente werden auf einer Lasertec-Maschine direkt bei HAIDLMAIR in einem Arbeitsschritt gefertigt und sind eine Kombination aus herkömmlich bearbeitetem Werkzeugstahl und 3D-gedruckter Gelbbronze.

Der in der ersten Kavität erzeugte Becher in Klaroptik wird in der zweiten Kavität mit einer Schale umspritzt und erhält durch das Aufschäumen mit der Cellmould-Technologie noch einen zusätzlichen Isoliereffekt. Die Schale besteht aus einem BornewablesTM PP Blend mit entsprechender Haptik für einen guten Griff. In einer Nebenkavität wird der Deckel für den Becher gespritzt. Dieser besteht ebenfalls aus demselben Werkstoff wie der Grundköper, kann aber auf Grund der Werkzeugbautechnik individuell eingefärbt werden. Die Materialauswahl wurde auf Grund der Funktion und der klaren Optik getroffen. So ist der gesamte Becher nicht nur aus BornewablesTM gefertigt, sondern kann auch im Sinne der Circular Economy sowohl wiederverwendet als auch zu 100% rezykliert werden. Die Teile werden mit einem WITTMANN Roboter WX142 entnommen, auf einem Förderband abgelegt und einer Schlauchbeutelanlage zugeführt und verpackt. Das hier eingesetzte Verpackungsmaterial besteht ebenso aus der Produktfamilie der BornewablesTM von Borealis.

Verarbeitung alternativer Materialien

Die Verarbeitung alternativer Materialien, insbesondere nachwachsender Rohstoffe und Rezyklate, stellt aufgrund der Viskositätsschwankungen, denen diese Materialien im Verarbeitungsprozess unterliegen, eine besondere Herausforderung dar. WITTMANN BATTENFELD begegnet dieser Problematik mit dem Einsatz seiner HiQ Anwendungssoftware, die stetig evaluiert und weiterentwickelt wird, um höchste Qualität auch bei der Verarbeitung dieser Materialien zu gewährleisten.

Auf der diesjährigen K-Messe zeigt WITTMANN BATTENFELD zwei weitere Anwendungen, bei denen nachwachsende Rohstoffe zum Einsatz kommen. Beide Anlagen sind mit der Anwendungssoftware HiQ Flow ausgestattet, die Viskositätsschwankungen im Material ausgleicht.

Eine dieser Anwendungen ist am WITTMANN BATTENFELD Stand C06 in Halle 15 zu sehen. Dabei handelt es sich um einen biologisch abbaubaren Eisbecher, hergestellt mit einem 6-fach-Werkzeug der Firma Precupa, einen Spezialisten im Präzisionsformenbau in Deutschland. Die Produktion der Teile erfolgt mit einer EcoPower 110/750 mit der neuen Steuerung B8X. Das eingesetzte Material BAOPAP der Firma HopeTree, Deutschland, besteht aus Wasser, pflanzlichen Ölen und Fetten, Stärke, pflanzlichen Verdickungs- und Quellmitteln und Naturfasern und ist frei von jeglichen Chemikalien. Die Entsorgung erfolgt über die haushaltsübliche Biotonne, wobei sich das Material nach spätestens 50 Tagen vollständig und rückstandsfrei abgebaut hat. Hinsichtlich seiner Eigenschaften eignet es sich hervorragend als Ersatz für Pappe. Das Material kann dem Spritzprozess direkt, ohne vorherige Trocknung zugeführt werden. Auch eine Nachbehandlung ist nicht erforderlich. Die Teile werden mit einem WITTMANN Roboter W918 entnommen und auf ein Förderband abgelegt.

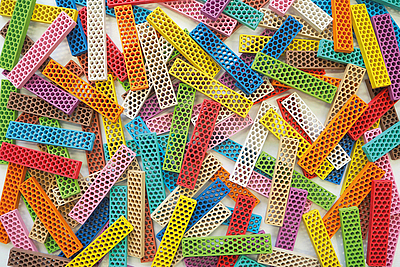

Die zweite Anwendung, bei der ein nachwachsender Rohstoff eingesetzt wird, findet sich im Circular Economy Forum des VDMA, Freigelände, Stand CE10. Bei dieser Anwendung wird mit einer EcoPower 110/350 mit der neuen Steuerung B8X mit einem 8-fach-Werkzeug der Firma Bioblo, Österreich, ein Bio-Baustein aus Fasal hergestellt. Bei diesem Material handelt es sich um ein von der Firma Fasal Wood GmbH, Österreich, hergestelltes Compound aus Holzmehl und Post-Industrial Polypropylen von der Firma Borealis, Österreich. Die Anlage ist als Insiderzelle ausgeführt, das heißt, der WITTMANN Roboter W918, ein Förderband, eine WITTMANN Zahnwalzenmühle der Type S-Max 3 als auch das Schutzgehäuse sind in die Produktionszelle integriert. Die gespritzten Teile werden inklusive Anguss mittels des Roboters W918 entnommen und die Angüsse direkt in die Mühle befördert. Dort werden die Angüsse vermahlen und in den Prozess zurückgeführt. Die fertigen Teile werden auf das integrierte Förderband abgelegt, zu einer Schlauchbeutelanlage befördert und verpackt. Die Schlauchbeutel sind aus dem BornewablesTM Material FB4370 der Firma Borealis gefertigt.

Um die Qualität der Teile sicherzustellen, kommen neben dem Anwendungssoftware-Paket HiQ Flow die Software-Pakete HiQ Metering zum aktiven Verschließen der Rückstromsperre sowie HiQ Melt zur MFI Bestimmung zum Einsatz. Der resultierende MFR (Melt Flow Rate) gibt Auskunft über die Fließfähigkeit des Materials.

Spritzprägen für dünnere Wandstärken

Beim Spritzprägen (ICM Injection Compression Molding) wird die Schmelze in eine nicht vollständig geschlossene Form eingespritzt. Die endgültige Formgebung erfolgt nach vollständigem Schließen des Werkzeugs durch Verdrängen der Schmelze in die Kavität. Dadurch kann das Werkzeug mit geringerem Druck befüllt werden, was eine Reduzierung des Verzugs im Teil zur Folge hat. Injection Compression Molding erlaubt die Verarbeitung einer erweiterten Materialpalette bei besonders effizientem Material- und Energieverbrauch. Außerdem bietet es innovative Lösungsansätze, wenn die herkömmlichen Prozesse an ihre Grenzen stoßen. Der Prozess ermöglicht geringste und exakt reproduzierbare Wandstärken und eine präzise Abbildung von Oberflächenstrukturen.

Diese Technologie stellt WITTMANN BATTENFELD anhand einer schnelllaufenden EcoPower Xpress 160/1100+ vor. Mit einem 4-fach-Werkzeug der Firma GLAROFORM, Schweiz, wird ein 230 ml Becher aus Polypropylen von der Firma SABIC, Niederlande, mit einer Wandstärke von 0,28 mm in kurzer Zykluszeit hergestellt. Durch die hochdynamische Antriebstechnologie der schnelllaufenden EcoPower Xpress können im Besonderen die für das ICM-Verfahren erforderlichen geringen Einspritzzeiten realisiert werden. Die Maschine ist mit einer 4-fach-IML-Anlage der Firma BECK Automation, Schweiz, ausgestattet. Diese Anlage zeichnet sich durch ihre hohe Geschwindigkeit und ihre kompakte Bauweise aus. Eine Besonderheit der Anlage besteht in der automatischen Positionierung aller vier Label. Jedes Label wird unabhängig von seiner Position im Magazin immer an die exakt gleiche Stelle auf dem IML-Kern platziert. Dadurch wird zum einen der Ausschuss und zum anderen der Bedienaufwand reduziert, da die Labelmagazine nicht mehr manuell eingestellt werden müssen. Die Qualitätsprüfung der mit IML-Labels der Firma Verstraete, Belgien, versehenen Becher erfolgt durch ein in die Anlage integriertes Vision System mit 10 Kameras von INTRAVIS, Deutschland.

Ressourcenschonung und Gewichtsreduktion durch alternative Materialien und modernste Anlagen- und Prozesstechnologie

Mit einer MacroPower 1100/12800, ausgestattet mit einem energiesparenden drehzahlgeregelten Servomotor und einer Konstantpumpe, stellt WITTMANN BATTENFELD mit einem 1-fach-Werkzeug der Firma FRIMO, Deutschland, eine Türinnenverkleidung her, die sich durch ihr geringes Gewicht auszeichnet. Dabei setzt WITTMANN BATTENFELD auf den Einsatz von Naturmaterialien und Rezyklaten. Die Türinnenverkleidung besteht aus einer besonders leichten Naturfasermatte, an die eine Kartentasche aus einem rezyklierten Polypropylen von Borealis angespritzt wird. Um eine zusätzliche Material- und Gewichtsreduktion zu erreichen, kommt die von WITTMANN BATTENFELD entwickelte und patentierte Strukturschaumtechnologie Cellmould zum Einsatz. Die dadurch erzielte Materialreduktion kommt der Umwelt in mehrfacher Hinsicht zugute. Zum einen werden damit wertvolle Rohstoffe eingespart, zum anderen werden die Teile leichter, was den Kraftstoffverbrauch im Auto senkt bzw. bei Elektrofahrzeugen die Batteriereichweite erhöht. Bei dieser Anwendung werden die vorgeschnittenen Naturfasermatten mit einem WITTMANN Roboter WX152 aus einem Pufferstapel aufgenommen und in eine IR-Heizstation eingelegt. Danach werden die aufgeheizten Matten mit einem Kombigreifer (Entnahme- und Einlegegreifer) auf der stationären Formhälfte in das Spritzgießwerkzeug eingebracht, umformt, beschnitten und umspritzt. Der fertige Teil und der Beschnitt werden vor dem Einlegen der Naturfasermatte von der fixen Formhälfte entnommen und anschließend zur Ablageposition gebracht.

Die MacroPower ist mit dem neu entwickelten Condition Monitoring System WITTMANN CMS Lite ausgestattet. Dieses Monitoring System ermittelt laufend den Gesundheitszustand der servohydraulischen Achsen, aus dem sich der Zustand der Pumpe und Achsventile ableiten lässt.

Neue SmartPlus mit High-Tech-Automatisierung und Digitalisierung

Seine vielfältige Kompetenz im Bereich der Digitalisierung und Automatisierung stellt WITTMANN BATTENFELD auf der diesjährigen K-Messe im besonderen Maße anhand der Herstellung einer Wasserwaage mit einer Maschine der neuen SmartPlus Reihe mit neuer B8X-Steuerung unter Beweis. Die servohydraulische SmartPlus zeichnet sich durch ein hohes Maß an Wirtschaftlichkeit, Energieeffizienz und Wiederholgenauigkeit aus. Durch den Einsatz bewährter Technologien und ausgewählter Optionen kann bei dieser Maschine ein ausgezeichnetes Preis-Leistungs-Verhältnis geboten werden.

Mit einer SmartPlus 90/350, ausgestattet mit dem Condition Monitoring System WITTMANN CMS Lite und einer von WITTMANN BATTENFELD Deutschland konzipierten und gebauten Automatisierungszelle, wird mit einem 1+1-fach-Werkzeug der Firma SOLA, Österreich, eine Wasserwaage aus ABS hergestellt. Dabei werden in einem ersten Schritt der Ober- und Unterteil des Gehäuses der Wasserwaage gespritzt. Der Oberteil wird in einer Laserstation abgelegt und bedruckt. Der auf einer Ablage deponierte Unterteil wird gleichzeitig mit Libellen der Firma SOLA bestückt. Danach wird der Oberteil mit einer vordefinierten Kraft auf den Unterteil gedrückt. Die fertigen Teile werden zu einer Teststation transportiert, wo die Lage der Libellen mittels Vision System kontrolliert wird. Die fertigen Wasserwaagen werden nach der Kontrolle mit einem WITTMANN Roboter WX138 entnommen und auf einem Förderband abgelegt.

Flüssigsilikonverarbeitung im Standard- und im Mikrobereich

Die Verarbeitung von Silikon gehört zu den Kernkompetenzen von WITTMANN BATTENFELD und wird auf der diesjährigen K-Messe anhand von zwei Exponaten gezeigt.

Mit einer servohydraulischen SmartPower 120/350 LIM werden mit einem 4-fach-Werkzeug der Firma Nexus, Österreich, in einem Spritzvorgang vier verschiedene Deckel für Getränkedosen und –flaschen aus Flüssigsilikon hergestellt. Die offene Bauweise der Spritzeinheit der SmartPower ermöglicht eine einfache Integration der LSR-Dosieranlage. Die Nexus X200-Dosieranlage ist mit einem neuen Servomix-Dosiersystem ausgestattet und über die OPC-UA-Integration Euromap 82.3 mit der Maschinensteuerung B8 verbunden. Beim Werkzeug kommt die neueste Kaltkanal-Technologie mit der FLOWSET Nadelverschlussregelung zum Einsatz. Die Teile werden mit einem WITTMANN Roboter W918 entnommen und mittels Schlauchbeutelanlage verpackt.

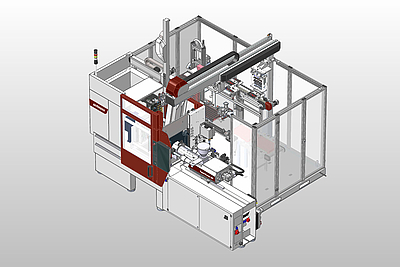

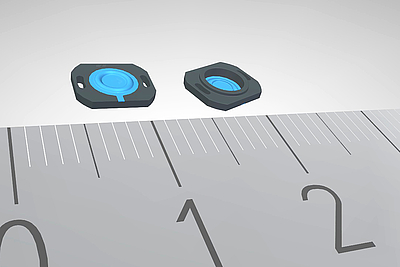

Bei der zweiten auf der K vorgestellten LSR-Anwendung handelt es sich um die Herstellung einer Membrane für einen hochwertigen Kleinst-Lautsprecher aus Thermoplast und Flüssigsilikon, produziert mit einer MicroPower 15/10H/10H Combimould mit einem 1-fach-Werkzeug der Firma Starlim Spritzguss GmbH, Österreich. Die Wahl eines 1-fach-Werkzeugs dient dazu, die Präzision des Werkzeugs in Kombination mit der für die Herstellung von Mikroteilen konzipierten Maschine aufzuzeigen. Oftmals müssen bereits in der Prototypenphase kostenintensive Mehrfach-Werkzeuge konzipiert werden, nur um dem notwendigen Mindestdurchsatz der Maschine gerecht zu werden. Die MicroPower ist mit einem 2-stufigen Schnecken-Kolben-Thermoplastaggregat und einem 2-stufigen Schnecken-Kolben-LSR-Aggregat ausgestattet. Bei der LSR-Dosierpumpe der Firma EMT Dosiertechnik, Deutschland, handelt es sich um ein 1-Liter-Kartuschensystem, das für kleinste Dosiervolumen entwickelt wurde. Durch die gleichmäßige Entleerung der Kartuschen wird höchste Präzision bei gleichbleibender Qualität garantiert. Ein weiterer Vorteil ist die auf ein Minimum reduzierte Mischstrecke, die speziell hinsichtlich einer raschen Reinigung und geringstem Materialverlust beim Materialwechsel überzeugt.

Ressourcenschonung durch Leichtbautechnologie

Neben den vorgestellten Maschinen und Anlagen stellt WITTMANN BATTENFELD auch seine neuesten Entwicklungen im Bereich der Gasinnendrucktechnologie Airmould vor. Zu sehen sind das neue Druckregelmodul Airmould 4.0 als auch das neue Handbediengerät für diese Technologie. In einem Airmould / Cellmould Center stehen Experten des Unternehmens den Besuchern für Beratung zum Einsatz der Airmould-Technologie als auch der Strukturschaumtechnologie Cellmould zur Verfügung. Beide Technologien ermöglichen signifikante Materialeinsparungen bei der Herstellung von Kunststoffteilen, die sich auch auf das Gewicht und die Herstellkosten der Teile auswirken.

Energieverbrauch im Fokus

Alle auf dem WITTMANN BATTENFELD Stand gezeigten Maschinen als auch die IMD/IML Anwendung auf einer SmartPower auf dem WITTMANN Stand und die im Circular Economy Forum des VDMA vorgestellte EcoPower Maschine sind mit der Energiemanagement-Software IMAGOxt ausgestattet. IMAGOxt ist eine Eigenentwicklung von WITTMANN Digital Srl., vormals ICE-Flex Srl. / Mailand, und erlaubt die skalierbare Anzeige und Visualisierung von Energieverbräuchen der angeschlossenen Maschinen und Geräte. Ebenso berechnet das Programm direkt den CO2-Verbrauch und bereits erzielte Energie-Einsparungen. Alle berechneten Werte können in Berichten abgelegt werden und stehen somit für langfristige Analysen zur Verfügung. Das Programm läuft als Webapplikation sowohl als optionale Erweiterung des MES Programms TEMI+ von WITTMANN als auch als eigenständiges Programm.

An einem auf der K-Messe am WITTMANN BATTENFELD Stand eigens eingerichteten TEMI+ Expert Center haben die Messebesucher die Möglichkeit, detaillierte Informationen zum MES Programm TEMI+ als auch zur Energiemanagement-Software IMAGOxt zu erhalten und sich zur Verbesserung des Energiemanagements und damit zur Reduzierung von Kosten im eigenen Unternehmen beraten zu lassen.

Maschinen auf dem WITTMANN Stand – Halle 12, F23

WITTMANN HoloVerse – Sprachsteuerung und Mixed Reality

WITTMANN zeigt auf der K-Messe 2022 eine vollständig aufgebaute Studie zu modernen und intuitiven Interaktionsmöglichkeiten mit Spritzgießmaschine und Entnahmeroboter. In einem mehrjährigen Forschungsvorhaben wurde die Möglichkeit zur Sprach- und Gestensteuerung einer mit B8-Steuerung ausgerüsteten WITTMANN BATTENFELD Spritzgießmaschine und eines WITTMANN Roboters mit R9 Steuerung geschaffen. Die um Sprachsteuerung und Augmented Reality erweiterte Arbeitszelle besteht aus einer SmartPower 120 und einem W918 Roboter.

IMD / IML Technologie für dekorierte und funktionalisierte Oberflächen

WITTMANN präsentiert auf seinem Stand in Halle 12 eine Anlage zur Herstellung dekorierter und funktionalisierter Oberflächen. Dabei handelt es sich um ein Gemeinschaftsprojekt zwischen den Firmen WITTMANN BATTENFELD, LEONHARD KURZ, Hersteller von funktionalen Folien und Folienzuführeinrichtungen, und SYNTECH PLASTICS, einem Technologieanbieter für IMD. Die Anlage ist flexibel für IMD mit Folienvorschubeinheit, IMD mit Vorheizen der Folie, IMD Vario mit Vorheizen und Tiefziehen,sowie Insert Molding ausgelegt. Sie besteht aus einer SmartPower 300 Maschine, einem W846 Roboter mit fixer Entformachse und eigens entwickelter Greifertechnik sowie WITTMANN Peripheriekomponenten, den IMD-Komponenten der Firma KURZ und der Härtungs- und Reinigungstechnologie der Fa. Baier. Die SmartPower 300 Maschine ist speziell mit dem EXPERT-Coining Paket ausgestattet, das parallele Werkzeugbewegungen während des Einspritzvorgangs zulässt. Auf der Anlage wird ein seriennahes, voll funktionsfähiges Konzeptbauteil für den Dachhimmel im Automobilbereich gefertigt.

Maschinen auf Fremdständen

Auf dem Stand des IKV Aachen, Halle 14, C16, wird mit einer SmartPlus 120/525 mit der neuen Steuerung B8X, mit einem 1-fach-Werkzeug der Firma Kroma International, Deutschland, ein stapelbares Sortierkästchen aus Systalen-Polypropylen mit einem Farbmasterbatch auf 100% PCR-Trägermaterial produziert. Anhand der Herstellung dieses aus 100% PCR bestehenden Produkts wird eine vom IKV entwickelte Werkzeuginnendruckregelung vorgestellt, die eine konstante Formteilqualität unabhängig von Chargenschwankungen beim Einsatz von Post-Consumer Rezyklaten ermöglicht.

Eine weitere Maschine der SmartPlus Serie, eine SmartPlus 60/210, ist auf dem Messestand der Hungarian Plastics Industry Association, Halle 8b, Stand H79 zu sehen. Auf dieser Maschine werden mit einem 4-fach-Werkzeug der Firma Somplast, Ungarn, biologisch abbaubare Kaffeekapseln aus wasserlöslichem PVA und einer Biomaterialmischung hergestellt.