Virtuelle Produktion komplexer Spritzgussteile

04.05.2016

SIGMASOFT® Virtual Molding ermöglicht einzigartigen Einblick und hilft Produktionsprobleme zu vermeiden

Zwischen dem 26. und 27. April fand die Konferenz „Kunststoffe + Simulation 2016“ statt. Dort stellte SIGMA Engineering in Zusammenarbeit mit Momentive Performance Materials und CVA Silicone die virtuelle Produktion des Designartikels Ursula vor. SIGMASOFT® Virtual Molding half mögliche Schwierigkeiten im Produktionsprozess zu verstehen und dabei fundierte Entscheidungen zu treffen.

Es ist bereits Tradition, dass SIGMA Engineering an der Konferenz “Kunststoffe + Simulation 2016” teilnimmt. Die Konferenz, die ihre Teilnehmer zum Austausch über Anwendungstrends und neue Entwicklungen der Kunststoffsimulation zusammenbringt, bot den idealen Rahmen, um die Vorzüge der SIGMASOFT® Virtual Molding Technologie bei der Auslegung des Werkzeugs und der Optimierung von Prozessbedingungen zu veranschaulichen.

In der Präsentation „Realität und Simulation – Physische und virtuelle Produktion von Ursula“ stellte die SIGMA Engineering GmbH die Ergebnisse eines Gemeinschaftsprojektes mit Momentive Performance Materials und CVA Silicone vor. Schwerpunkt der Präsentation war die durch SIGMASOFT® unterstützte Materialauswahl für den Designartikel „Ursula“, ein LSR-Netz zum Tragen von Flaschen.

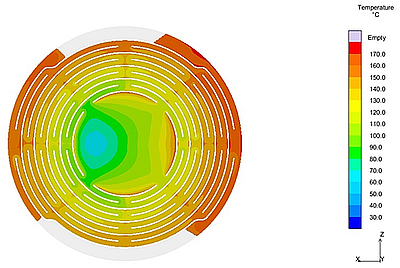

Der Artikel, benannt nach dem ersten Bondgirl Ursula Andress, ist gekennzeichnet durch eine große Fließlänge und verflochtene Geometrie. Diese Merkmale erfordern ein Material mit stabilen rheologischen und vernetzungskinetischen Eigenschaften sowie ein durchdachtes Temperier- und Kaltkanalkonzept.

Die SIGMASOFT® Virtual Molding Technologie wurde eingesetzt, um das Material mit dem höchsten Fließvermögen zu bestimmen und somit das vollständige Füllen der Form zu gewährleisten. Zur Auswahl standen zwei LSR-Typen mit 70 Shore A. Das Fließvermögen des ersten Materials war geringer, so dass nur 90% der Kavität gefüllt wurden. Das zweite Material hingegen ermöglichte eine Füllung von 100%. Aus diesem Grund fiel die Wahl für die Anwendung auf dieses Material, Siloprene LSR 2670 von Momentive. Die Analyse des Vernetzungsverhaltens offenbarte die Ursache für das unterschiedliche Füllverhalten: das erste Material vernetzte bereits während des Füllens zu 15% und verhinderte damit das weitere Fließen. Das zweite Material erreichte während des Füllens nur einen Vernetzungsgrad von 5% und ermöglichte somit eine problemlose Füllung.

Das Beispiel veranschaulichte, inwiefern SIGMASOFT® Virtual Molding die Entwicklung der Form und des Prozesses vom ersten Projektschritt an unterstützt. Neben der Optimierung von Geometrien und Prozessparametern, hilft die Software fundierte Entscheidungen bei der Materialauswahl zu treffen, Probleme des realen Prozesses zu verstehen und potentielle Lösungen vorab zu verifizieren.