SIGMASOFT® Virtual Molding optimiert Prozesseinstellungen im

21.10.2015

SIGMASOFT® Virtual Molding hilft Verarbeitern, die komplexen Interaktionen zwischen den Prozessparametern im Spritzgießen zu verstehen und zu erkennen welche dieser Parameter den größten Einfluss auf die Zykluszeit haben.

Auf diese Weise gelingt die Prozessoptimierung am Computer, ohne Produktionszeit auf der Maschine zu blockieren.

Für jeden Verarbeiter sind die Reduzierung der Zykluszeit und die Steigerung der Werkzeugeffizienz wichtige Aufgaben. Das Spritzgießen ist jedoch ein komplexer Prozess, in dem viele Faktoren interagieren und sich gegenseitig beeinflussen. Die Änderung eines Parameters kann unvorhergesehene Auswirkungen auf den kompletten Prozess haben und die Zykluszeit steigt ohne klaren Grund.

In diesem Fall wird die Optimierung an der Maschine zu einem blinden Trial-and-Error-Ansatz, bei dem Ressourcen und Geld verschwendet werden. Zusätzlich sinkt die Bereitschaft des Teams, sich mit der Prozessoptimierung zu beschäftigen. Dadurch arbeitet die Firma vielleicht mit einem Setup, das weit vom Optimum entfernt ist, aber niemand wagt sich an eine Verbesserung, um Probleme im Prozess zu vermeiden.

Dieser Mangel an Verständnis wird mit der Hilfe von SIGMASOFT® Virtual Molding behoben. Die Software, die wie eine virtuelle Spritzgießmaschine arbeitet, reproduziert akkurat alle Effekte im Werkzeug. Sie ermöglicht dem Verarbeiter auf diese Weise ein tiefgehendes Verständnis der einzelnen Effekte und ihrer Zusammenhänge. Außerdem erschließt sich deren Einfluss auf den Prozess und die Produktionskosten des Bauteils.

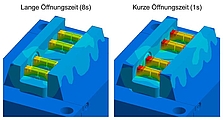

Ein Beispiel ist die Bestimmung der Zeit zwischen den Spritzgießzyklen. Als generelle Regel kann akzeptiert werden, dass eine Reduzierung der Handhabungszeiten auch eine Reduzierung der Zykluszeit bewirkt. Bild 1 zeigt jedoch, dass die verkürzte Zeit, in der das Werkzeug offen steht, auch die Wärmeabgabe an die Umgebung reduziert. Im Beispiel wurde die Handhabungszeit um sieben Sekunden gekürzt, was in einer höheren Werkzeugtemperatur zu Beginn des nächsten Zyklus resultiert.

Diese Hot Spots im Werkzeug bewirken wiederum eine längere Kühlzeit für das Bauteil. Eine Reduzierung der Handhabungszeit um sieben Sekunden wirkt zwar auf die Gesamtzykluszeit positiv, führt jedoch nicht zu einer sieben Sekunden kürzeren Gesamtzeit. Im vorliegenden Beispiel wurde die Kühlzeit des Bauteils um zwei Sekunden verlängert. Die tatsächliche Zykluszeitverkürzung betrug also nur fünf Sekunden. Um die minimal mögliche Zykluszeit zu finden, sind weitere Iterationen in der Simulation nötig, damit das optimale Verhältnis von Öffnungs- zu Kühlzeiten gefunden wird.

Die Wechselwirkungen der zwei betrachteten Parameter geben nur einen kleinen Einblick in die Faktoren, die für das Prozessfenster im Spritzgießen eine Rolle spielen. Sie illustrieren jedoch eindeutig, wie SIGMASOFT® Virtual Molding helfen kann, ein tiefgehendes Prozessverständnis zu erlangen und die optimalen Prozesseinstellungen zu finden.

www.sigmasoft.de