PVDF Sonderlösung für Prozesswasseranlage

21.03.2017

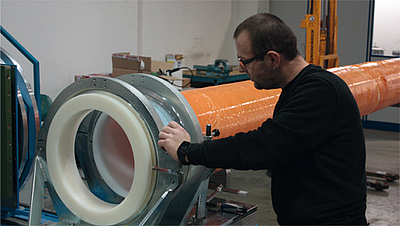

Für eine Prozesswasseranlage in einem ungarischen Industriebetrieb lieferte AGRU über seinen Vertriebspartner AURO sämtliche Rohrleitungskomponenten in PVDF. Eine Herausforderung war dabei ein Sonderteil in da 400 mm, den AGRU erstmals in dieser Dimension aus einem HV-Liner fertigte. Für volle Druckbeständigkeit ummantelte der Kunststoffanlagenbauer PlastoTec diesen Bauteil mit GFK-Material.

Wegen seiner guten thermischen und chemischen Beständigkeit wird der Kunststoff PVDF als Auskleidung für Rohre und Anlagenbauteile eingesetzt. Da er hoch rein hergestellt werden kann, kommt er zum Beispiel in der Chipproduktion für Rohrleitungssysteme zum Transport von hochreinen Medien wie Reinstwasser zum Einsatz. AGRU liefert sowohl vollwandige Rohre als auch HV-Liner Rohre für GFK-Ummantelungen in PVDF. So werden Kunden bei Anwendungen mit extrem hoher chemischer Beanspruchung oder höchsten Reinheitsvorgaben und gleichzeitig höheren Betriebsdrücken zuverlässig versorgt.

Reines Prozesswasser gefordert

Für einen ungarischen Industriebetrieb musste die vorhandene Stahlrohrleitung für Prozesswasser erneuert werden, da mit der bestehenden Stahlrohrleitung die geforderte Reinheit (Auslaugverhalten, vorliegende Metallionen) nicht erreicht wurde. Als Ersatzmaterial fiel die Wahl auf den Hochleistungskunststoff PVDF. Er verfügt über ausgezeichnete Chemikalien- und Auslaugbeständigkeit im Vergleich zu metallischen Werkstoffen. Aufgrund der Komplexität der Prozesswasseranlage lieferte AGRU über ihren Vertriebspartner AURO mehrere hundert Meter PVDF-Rohre in SDR 21 und 33 sowie mehrere hundert Stück Bögen, V-Bunde und T-Stücke komplett in PVDF. Für die Herstellung der V-Bunde wurde eine 100 mm dicke PVDF Halbzeugplatte verwendet, die in der hauseigenen Fräsmaschine zerspanend bearbeitet wurde. Die zentrale Herausforderung bei diesem Projekt bestand jedoch in der Herstellung eines Sonderteils, des sogenannten „Headers“. Dabei handelt es sich um ein zentrales Verteilerrohr in der Dimension da 400 mm mit mehreren Abgängen.

Gesamte Projektbericht zum Nachlesen

www.agru.at