Neue Maßstäbe in der Sensorik

06.10.2022

Aus einer zwölf Jahre langen universitären Forschungsaktivität ging 2021 das Unternehmen Moldsonics hervor. Es bietet Lösungen für das Spritzgieß- und Extrusionsverfahren an.

Die von Moldsonics entwickelte Ultraschallsensorik detektiert beispielsweise Verschleißzustände in Extrudern, das Füllverhalten in Spritzgießformen oder Reaktionszustände bei vernetzenden Materialien. Das Beste dabei: Diese und noch viele weitere Kenngrößen lassen sich bestimmen, ohne dabei in Kontakt mit dem Kunststoffmedium zu treten.

Das Prinzip dahinter

Das Grundprinzip der Ultraschallmessung besteht in der wiederholten Aussendung (bis zu 5.000 Mal in der Sekunde) von kurzen Ultraschallpulsen in Richtung der gewünschten Messstelle. Der verbaute Ultraschallsensor erzeugt diese Pulse und schickt sie durch mehrere Zentimeter dicken Stahl zur Messstelle. Je nachdem, was an der jeweiligen Messstelle passiert, wird ein spezifischer Teil der Ultraschallwellen reflektiert. Diese Sensorik erfasst bereits minimale Unterschiede in den Reflexionen und leitet eine Vielzahl an Kenngrößen davon ab.

Dynamisches Start-up

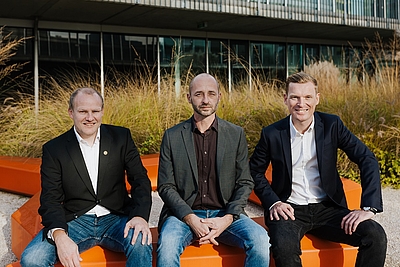

Die Moldsonics GmbH wurde von Bernhard Praher, Thomas Mitterlehner und Klaus Straka im Juni 2021 in Linz gegründet.

„Durch Abschluss einer wichtigen Entwicklungskooperation und erste Umsätze aus Produktverkäufen zeigt die Wachstumskurve steil nach oben“, sagt Mitterlehner. Moldsonics bietet sowohl Hardware- als auch Dienstleistungslösungen an.

Im Herbst stellt Moldsonics die Werkzeugsensorikprodukte MoldFront und MoldUni auf der K 2022 erstmals vor. Ende des Jahres kommt das System SonicWear zur Verschleißmessung auf den Markt.