Drei Schritte in die Zukunft

11.10.2021

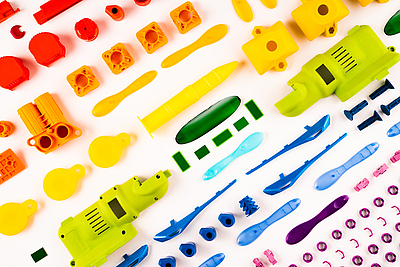

Mehr als drei Millionen Euro hat die FUSO GmbH, Spezialist für Produktentwicklung, Formenbau und Produktion hochwertiger Kunststoffteile, in den vergangenen zwei Jahren in den Ausbau des Unternehmens gesteckt. Mit KC-aktuell spricht Firmenchef Andreas Högn über Investitionen, ökologische Auswirkungen und die daraus resultierenden Kundenvorteile.

FUSO lässt mit drei Neuerungen aufhorchen. Welche sind das?

Die größte Neuheit ist unsere Halle mit etwa 1.200 m2 zusätzlicher Fläche, die uns nach siebenmonatiger Bauzeit in mehrere Dimensionen wachsen lässt. Dort findet auch unsere neue automatisierte Zelle Platz, mit der wir bei Metallkunststoffverbundteilen sehr flexibel auf Kundenanforderungen reagieren können. Die dritte Neuerung ist ein Investment in die Ökologisierung: eine zusätzliche Kühlwasseranlage, mit der wir in der kühlen Jahreszeit heizen und Erdgas einsparen können.

Investitionen von mehr als drei Millionen Euro sind nicht gerade typisch für Krisenzeiten. Wie kam es zu diesem Entschluss?

Der Entschluss für den Zubau war schon vor der Coronakrise gefallen und auch die Behördenwege hatten wir bereits erfolgreich absolviert. So konnten wir zu günstigen Konditionen investieren. Wie auch schon in der Vergangenheit haben wir wieder mit regionalen Firmen zusammengearbeitet, wo gegenseitiges Vertrauen herrscht – von den Baufirmen über den Installateur bis zum Elektriker.

Was erwartet FUSO von der vergrößerten Fläche?

Mit der neuen Halle setzen wir ein Zeichen für Ökologie und Wachstum. 20 bis 25 weitere Maschinen werden dort bis zu 40 zusätzliche Arbeitsplätze schaffen. Die Halle ist mit einer Hakenhöhe von über sechs Metern außerdem höher als die bisherige, was Raum für noch größere Maschinen mit einem Werkzeuggewicht von bis zu 15 Tonnen bietet. In einem Teil der Halle erweitern wir unser Hochregallager, sodass wir 550 bis 600 Paletten zusätzlich inhouse deponieren können. Bisher war für das Zwischenlagern bei einem externen Dienstleister häufig ein zusätzlicher LkwTransport nötig. Jetzt bleiben Rohstoffe bzw. Waren im Haus und wir verringern den Transportaufwand. Rechnerisch können wir durch diese Investition in Produktions- und Lagerfläche den Umsatz und Waren-Output theoretisch verdoppeln.

Was haben FUSO-Kunden davon?

Unsere Kunden haben mit uns seit Jahrzehnten einen sowohl gefestigten als auch innovativen Partner, der mit ihnen gemeinsam dynamisch und gesund wächst.

Welche Möglichkeiten bietet die neue automatisierte Zelle?

Die automatisierte Zelle ist recht einfach rüstbar und kommt für unterschiedlichste Anwendungen zum Einsatz: Wir können damit rasch Kunststofferzeugnisse, Metallkunststoffverbindungen und Metallteile fertigen. Sie ist für hohe, aber auch für mittlere Stückzahlen aufgrund der einfachen Adaptierbarkeit ideal. Auch Lager-, Stanz-Biege-Teile, Dreh-Fräs-Komponenten oder keramische Komponenten können wir mit Kunststoff vereinen – wie immer ganz individuell nach Kundenwunsch.

Was hat es mit der Erweiterung der Kühlwasseranlage auf sich?

Wir nutzen bereits die bestehende Kühlwasseranlage mit entkalktem und entsalztem Wasser. Korrosionshemmer und Keimhemmer haben also auch schon bisher zur hohen Werkzeugschonung beigetragen. Nun haben wir die Anlage erweitert. Mit der Abwärme der Werkzeuge und Maschinen können wir ab sofort unsere Gebäude heizen und unseren Gasverbrauch mehr als halbieren. Einmal mehr ein Beweis dafür, dass sich Wirtschaftlichkeit und Ökologie bei FUSO die Hand reichen.