Automatisierte Produktion von Ophthalmatic-Produkten auf engstem Raum

Integrierte Lösung von ENGEL steigert Effizienz bei Aptar Pharma

22.12.2021

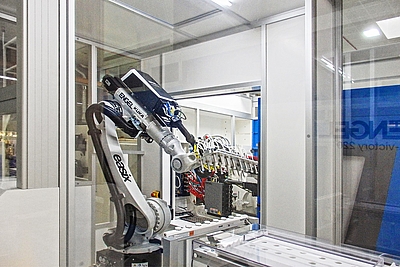

An einen Reinraum angeschlossen, produziert die Aptar Radolfzell GmbH ein innovatives Mehrfach-Dosiersystem für die Verabreichung von Augentropfen. Der technische Clou: das Dosiersystem ist mikrobiologisch dicht und kommt ohne Konservierungsmittel aus. In der Herstellung gilt es, eine hohe Präzision mit Effizienz zu vereinen. Für die Serienfertigung lieferte ENGEL zwei neue Fertigungszellen, bestehend aus jeweils e-victory Spritzgießmaschinen sowie integrierten easix Knickarmrobotern.

Millionenfach werden allein in Deutschland Applikatoren für Augentropfen benutzt. Die Krankheitsbilder, zu deren Heilung flüssige Medikamente in die Augen geträufelt werden, sind vielfältig. Was früher alle Augentropfen teilten, war ein unvermeidbarer Kontakt mit Bakterien nach dem Öffnen. Die gängigen Systeme auf dem Markt sind deshalb vielfach Einzelapplikatoren, deren Inhalt nach dem Öffnen nur wenige Stunden nutzbar ist. Eine nachhaltige Alternative wird von der Aptar Radolfzell GmbH, ein Unternehmen der Aptar Group Inc., hergestellt: ein Mehrfach-Dosiersystem mit Flasche in den Abfüllgrößen 5 und 10 ml. Dieses bietet als abgeschlossenes System den notwendigen Schutz vor mikrobiologischer Verunreinigung, der den vorzeitigen Verfall des Medikaments zuverlässig verhindert. „Unser Applikator gibt das Medikament tröpfchenweise ab und ist konservierungsmittelfrei. Das ist der Mehrwert des Systems“, bringt es Ingo Korherr, Produktionsleiter von Aptar Pharma, auf den Punkt. „Die Vorteile sind hierbei, dass es sich um keine Einmal-Anwendung handelt, die nicht ökologisch ist und sehr viel Abfall produziert. Das Multidosage-System kann mehrere Wochen benutzt werden und ist gleichzeitig ergonomischer zu applizieren“, ergänzt Ralf Fichtner, Standortleiter von Aptar Phrama im süddeutschen Eigeltingen.

Für die Ophthalmologie, eine der Produktgruppen der Aptar Group, wird die Strategie, sämtliche Bauteile aus Kunststoff im eigenen Hause zu fertigen, erfolgreich umgesetzt. Zum großen Teil wird das mit Fertigungssystemen von ENGEL erzielt.

Holmlose Schließeinheit sichert hochpräzise Abformung

Der so genannte OSD (Ophthalmic Squeeze Dispenser) besteht insgesamt aus sieben Kunststoffteilen mit unterschiedlichem Komplexitätsgrad sowie einem Metallteil. Für die Fertigung des Applikators sowie der Spray-Pins wurde in zwei neue Fertigungszellen für den Standort Eigeltingen investiert, neben Radolfzell der zweite Produktionsstandort der Aptar Radolfzell GmbH.

Der Applikator mit einem Durchmesser von 15 Millimetern wird aus Polypropylen (PP) in einem 32-fach-Werkzeug, ausgestattet mit einem Teilheißkanal, auf einer ENGEL e-victory 740/220 Spritzgießmaschine mit einer Schließkraft von 220 Tonnen produziert. Das Gesamtschussgewicht liegt bei 30,5 Gramm. Eine ENGEL e-victory 50/90 mit 90 Tonnen Schließkraft fertigt in einem 16-fach-Vollheißkanalwerkzeug den Spray-Pin aus TPE mit einem Gesamtschussgewicht von 1,97 Gramm. Beide Bauteile sind produktführend, kommen also mit dem Medikament in Berührung. Vor dem Hintergrund der mikrobiologischen Reinheit sind beide Produktionszellen in reinraumgerechte Produktionseinheiten – Anforderungen an ISO 7 – gekapselt. Weitere ENGEL Spritzgießmaschinen arbeiten in der identischen Konfiguration im Sauberraum.

Sind die Kunststoffteile sehr filigran und gleichzeitig komplex und werden zudem in einem Mehrkavitätenwerkzeug produziert, bieten die hybriden e-victory Spritzgießmaschinen mit elektrischer Spritzeinheit und servohydraulischer Schließeinheit häufig Vorteile. Der Grund ist ihre holmlose Schließeinheit, die auch bei Maschinen mit vergleichsweise kleinen Schließkräften großen Mehrkavitätenwerkzeugen ausreichend Platz bietet. Die ausgezeichnete Parallelität der Werkzeugaufspannplatten bleibt auch beim Schließkraftaufbau und Einspritzen erhalten. Die patentierten Force Divider verteilen die Schließkraft gleichmäßig über die Werkzeugaufspannplatten, was über alle Kavitäten eine konstant hohe Abformpräzision sicherstellt. Faktoren, die im Hause Aptar den Ausschlag für die Investition in Maschinen der e-victory Baureihe gaben. ENGEL Vertriebsmitarbeiter Jürgen Fridrich dazu: „Gefordert war im Vorfeld eine sehr hohe Wiederholgenauigkeit, Schuss für Schuss, und jeweils eine sehr hohe Verfügbarkeit der gesamten Fertigungszelle.“ „Nicht zu vergessen ist der hohe Anspruch an Werkzeug und Bauteil, der eine hohe Präzision verlangt, den die Baureihe e-victory im vollen Umfang erfüllt. Die servohydraulische Schließseite von ENGEL läuft wie ein Uhrwerk“, sagt Andreas Gräber, Manager Injection Molding Services von Aptar Pharma.

Ralf Fichtner ergänzt: „Wir verarbeiten Polyolefine, vor allem PP und PE. Da gibt es sicherlich formstabilere Kunststoffe. In dem Toleranzbereich mit zwei Stellen hinter dem Komma, in dem wir unsere Bauteile herstellen, ist schon eine sehr hohe Präzision von Werkzeug, Spritzgießmaschine und vom gesamten Prozess erforderlich. Polyolefine in dieser Präzision sind sicher nicht mehr Standard, und genau darauf sind wir spezialisiert. Die Herausforderung besteht darin, die Präzision in Multi Cavity und eine hohe Prozessstabilität wirtschaftlich herzustellen.“

Integrierte Steuerung vereinfacht Umstieg auf Knickarmroboter

Der Produktionsprozess ist vollständig automatisiert und wird lückenlos überwacht. Inbegriffen sind zudem SPC-Kontrollen der Bauteile. Nach Beendigung des jeweiligen Spritzgießzyklus werden die Bauteile von ENGEL easix Knickarmrobotern entnommen, inklusive einer Separierung der Kavitäten, was für die Rückverfolgbarkeit wichtig ist. Bei anderen Anwendungen im Hause Aptar übernehmen Linearroboter von ENGEL – viper und noch ein paar ältere erc Roboter – das Teilehandling. Aufgrund der beengten Platzverhältnisse in der Produktion wurden die beiden neuen Produktionszellen mit easix Knickarmrobotern ausgestattet. Aber auch der Fertigungsprozess machten die Knickarmroboter alternativlos. Es werden verschiedene Ablagepositionen umgesetzt. Schlechtteile werden von den Gutteilen separiert. Für die permanente Qualitätskontrolle, zum Reinigen und weitere Prozessschritte muss der Roboter in programmierter Routine mehrere Positionen anfahren.

Dass die Steuerung aller ENGEL Roboter vollständig in die CC300 Steuerung der Spritzgießmaschinen integriert ist, machte für Aptar den Umstieg auf Knickarmroboter besonders einfach. Die integrierte Fertigungszelle bietet eine einheitliche Bedienlogik, dasselbe Lookand-Feel über Maschine und Roboter. „Ein großer Vorteil ist, dass ich alles auf dem Maschinendisplay sehe und nicht um die Maschine herumlaufen muss. Klar, zum Einstellen und Teachen habe ich das Handbediengerät, aber das ist eine einmalige Sache, sonst kann ich alles von der Maschine aus steuern und das geht sehr einfach. Die Mitarbeiter kennen die Bedienoberfläche und müssen sich nicht umstellen oder etwas Neues lernen, sondern sie übernehmen es 1:1“, fasst Andreas Gräber zusammen. In Eigeltingen hat das die Inbetriebnahme der neuen easix Roboter beschleunigt und sorgt für ein effektives Arbeiten. Roboter-Handpanel und die smarte ENGEL Steuerung CC300 greifen auf ein und dieselbe Datenbasis zu. Ein weiterer Pluspunkt, denn beide Systeme stimmen ihre Bewegungsabläufe aufeinander ab. In manchen Anwendungen reduziert das die Handlingzeit.

Jährlich 500 Millionen Dosiereinheiten

Aptar als Experte für innovative Medikamenten-Verabreichungssysteme und Verpackungslösungen verfolgt im eigenen Hause eine Zweilieferantenstrategie. Von den insgesamt 85 Spritzgießmaschinen mit Schließkräften von 35 bis 250 Tonnen beträgt der Anteil an ENGEL Maschinen mehr als 60 Prozent. Rund 850 Mitarbeiter produzieren an beiden Standorten jährlich über 500 Dosiereinheiten. Mit mehreren globalen GMP-Produktionsstätten (Good Manufacturing Practice) stellt Aptar Pharma sowohl eine verlässliche Lieferkette als auch die lokale Unterstützung seiner Kunden sicher. Der Unternehmenszweig mit Hauptsitz in Radolfzell ist auf die Spritzgießtechnik fokussiert. „Andere Verarbeitungstechnologien kaufen wir strategisch zu“, erklärt Ralf Fichtner: „Die Antwort auf die Frage, was intern gemacht wird und was nicht, liefert uns die Komplexität der zu produzierenden Teile.“ Schließlich leitet sich der Firmenname Aptar aus dem lateinischen Wort Aptare ab. Und das bedeutet Anpassen, was der gelebten Firmenphilosophie entspricht.

Die Digitalisierung im Blick

Die Wahl von Partnern mit Expertise ist für Aptar Pharma somit elementar. „ENGEL hat zugehört und unsere Anforderungen und Wünsche umgesetzt. Die Innovationskraft von ENGEL hat bei uns den richtigen Nerv getroffen“, sagt Ralf Fichtner und kündigt den nächsten gemeinsamen Schritt an: Die Digitalisierung. „Wir befinden uns hier schon auf einem guten Weg.“ Das Kundenportal e-connect von ENGEL macht den Anfang. Andreas Gräber, der bereits seit 30 Jahren bei Aptar tätig ist, nutzt dieses Tool intensiv. „e-connect läuft wirklich super. Ich nutze die Plattform zur Maschinenverwaltung und habe auf einen Blick die vollständigen Anlagendokumentationen.“