Werkzeuge werden durch Additive Fertigung leichter

31.08.2020

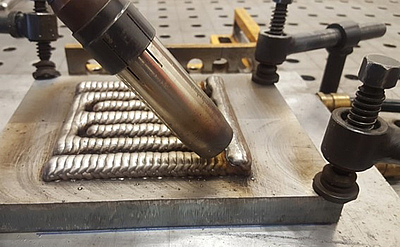

Additiv geschweißte Strukturen haben den Vorteil des einfachen Aussparens von Material im Spritzgusswerkzeug für Kühlzwecke und reduzieren auch das Gewicht der Werkzeuge. Noch haben diese Fertigungsverfahren im Werkzeugbau relativ geringe Bedeutung.

Der additive Einsatz beschränkt sich beim MIG-Schweißen auf Plattieren und Auftragsschweißen und Reparieren sowie bei pulverbettbasierten Verfahren auf kleine Teile, die nur langsam oder sehr teuer hergestellt werden können. Um schnell große, kostengünstige und komplexe Geometrien herzustellen, ist die Additive Fertigung mittels Wire-arc Additive Manufacturing (WAAM – auch bekannt als Lichtbogenschweißen mit abschmelzender Elektrode) für den Werkzeugbau interessant. Speziell beim Leichtbau-Werkstoff Aluminium spielt diese Technologie ihre Vorteile aus.

Prozesstechnik weiterentwickelt

Im Forschungsprojekt „NextMould“ loten Fronius als Ausrüster und Experte für Schweißtechnik und die Technische Universität Ilmenau in Deutschland die Vorteile unterschiedlicher Schweißprozesse aus. Bei dem Projekt sind weitere 10 heimische Unternehmen sowie zwei Forschungseinrichtungen mit an Bord. Manfred Schörghuber, Entwicklungsingenieur bei Fronius, erklärt die Vorteile des Lichtbogenschweißens: „Die Weiterentwicklungen in der Schweißtechnik ermöglichen gleichmäßige Wandaufbauten und nahezu fehlerfreie Volumenkörper. Hohe Stabilität und wenig Schweißspritzer ergeben sich bei Schweißprozessen mit reversierender Drahtelektrode, die mit einem hochdynamischen Motor in Brennernähe umgesetzt werden. Prozessvarianten mit zyklischem Umpolen beim Schweißen oder der Einsatz von zwei Drahtelektroden in einem gemeinsamen Schmelzbad wirken sich speziell beim Werkstoff Aluminium positiv auf eine Reduktion der Streckenenergie und höhere Abschmelzleistungen aus.“

Projektteam

Projektpartner sind außerdem die Hochschule Schmalkalden, die FH Oberösterreich Forschungs und Entwicklungs GmbH, die Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V. und der Kunststoff-Cluster. Im Nutzer-Komitee sind 19 österreichische und deutsche Unternehmen vertreten.

Das Projekt 'NextMould' wird im Rahmen der Ausschreibung CORNET II 26-2018 in Österreich von der Österreichischen Forschungsförderungsgesellschaft (FFG) und in Deutschland vom Bundesministerium für Wirtschaft und Energie (BMWi) koordiniert von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AIF) gefördert.

Das könnte Sie auch interessieren: