Use Case von Miraplast verbindet die ersten Erkenntnisse und Versuche

Forschungsprojekt „NextMould“

17.12.2021

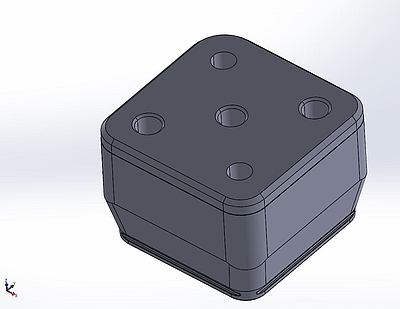

Die Miraplast Kunststoffverarbeitungs GmbH als Mitglied im User Committee Österreich hat mit einem Bauteil, das als Kavität (Formeinsatz) in einem Spritzgießwerkzeug für Haushaltswaren eingebaut wird, den ersten Anwendungsfall im Forschungsprojekt „NextMould“ eingebracht. Dieses Bauteil wurde für die Startversuche gewählt, da es ein wenig komplexes Gebilde mit hohen Anspruch des Spritzgussteils an Optik und Haptik ist.

Das Bauteil wurde mittels numerischer Simulation (mechanisch, thermisch und spritzgießtechnisch) berechnet und optimiert. Danach wurde geprüft, ob die beiden Fertigungsverfahren WAAM und Eloxieren überhaupt dahingehend gebracht werden können, anforderungsgerechte Bauteile zu fertigen.

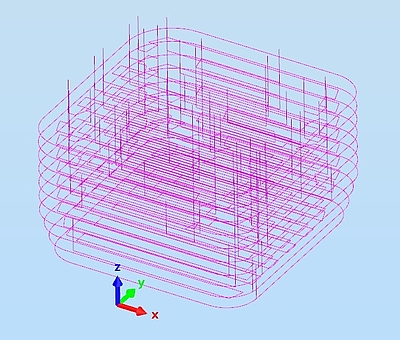

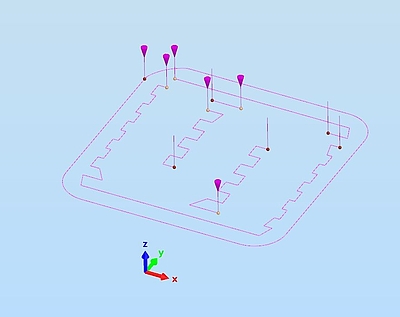

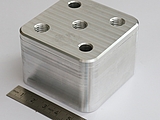

Herstellung des Formeinsatzes mittels WAAM Mit einer CAD-CAM-Software konnte die Bahnplanung mit Hilfe der Schweißparameter für den Schweißroboter erstellt werden. Für die Flächen wurde eine Mäanderstruktur ausgewählt. Diese Mäanderstruktur wurde dann mit einer Außenkontur ergänzt (Abb. 1 bis 4).

Zur additiven Fertigung des Bauteils wurde eine Grundplatte aus Aluminium AW 5083 mit einer Dicke von 10 mm auf einer Stahlplatte S355 JR (20 mm) mit Schrauben festgespannt, um dem Verzug beim Schweißen entgegenzuwirken. Als Zusatzwerkstoff für die additive Fertigung kam der Draht 5183 mit einem Durchmesser von 1,2 mm aus derselben Legierung wie der Grundwerkstoff zum Einsatz.

Nach dem Aufbauen der unteren Lagen mit dem Temperierkanal wurde die Oberfläche der letzten Lage nachbearbeitet, um eine plane Oberfläche für den nachfolgenden Aufbauprozess herzustellen und dabei Bindefehler bzw. Poren dazwischen zu vermeiden (Abb. 5). Das Schließen des Temperierkanals wurde im Gegensatz zu den unteren Lagen parallel zur gefrästen Oberfläche durchgeführt, um das Verlaufen der Schmelze in den Temperierkanal zu vermeiden. (Abb. 6)

Durch das WAAM Verfahren konnte ein auf die Bauteilanforderungen hin angepasstes Temperierkanal-Layout gefertigt werden, das konventionell nicht herstellbar ist und eine homogene Wärmeabfuhr im Prozess gewährleisten soll.

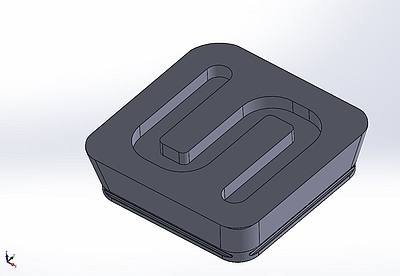

Im Anschluss wurden die oberen Lagen aufgetragen, bis die Gesamthöhe des Bauteils erreicht wurde (Abb. 7). Abschließend wurde das Teil entsprechend des CAD-Modells grob nachbearbeitet und visuell geprüft (Abb. 8). Dabei wurden keine Bindefehler bzw. Unregelmäßigkeiten an den Oberflächen gefunden. Danach wurde der Formeinsatz bei Miraplast fein nachbearbeitet und von der FH Wels beschichtet.

Beschichtung des Formeinsatzes

„Wir haben im Projekt Verfahren wie Eloxieren, galvanische Verfahren als auch mittels Plasmatechnik abgeschiedene Hartstoffschichten (DLC) getestet,“ erklärt Daniel Heim, Studiengangsleiter Werkstoffwissenschaften und Fertigungstechnik an der Fachhochschule Wels. Für den Use Case hat sich Eloxieren als optimales Verfahren herausgestellt. Das Eloxieren erhöht nicht nur die Oberflächenhärte von 80 HV0,1 auf etwa 400 HV0,1, es gewährleistet auch eine verbesserte Polierbarkeit des Bauteils. Da nicht-anodisiertes Aluminium beim Polieren zum Schmieren neigt, bietet sich die Eloxalbehandlung gerade beim Formeinsatz von Miraplast (geforderte gemittelte Rautiefe Rz = 0,3 µm) an. Auch ein vorhandener PE-LD Recyclingcode sollte nach der Oberflächenbehandlung eine durchgehende Eloxal-Beschichtung aufweisen. Aus diesem Grund wurde eine Reihe von Vorversuchen an Dummies mit ähnlichen Dimensionen und eingestanzten Buchstaben durchgeführt. Es konnte gezeigt werden, dass die Schichtdicke auch hier – wie gewünscht – relativ konstant verläuft. Das Bauteil wurde zwar für seine geringe Komplexität etwas „Over Engineered“, aber das Projektteam wollte alle möglichen Erkenntnisse gewinnen und auch bei einem „einfachen“ Bauteil das Optimum der Verfahren herausholen.

Der nächste Schritt ist die Fertigung des Spritzgieß-Bauteils in den geforderten Spezifikationen mit diesem Einsatz. Gelingt diese, werden die nächsten komplexeren Einsätze für Werkstücke der Unternehmen Alba tooling, PC Electric und Fronius gefertigt, die dann z. B. auch Leichtbaustrukturen und thermische Isolation beinhalten.

>> Mehr Infos zum Forschungsprojekt „NextMould“