Trends in der Materialentwicklung

Gastbeitrag von Dr.-Ing. Patrick Hirsch, wissenschaftlicher Mitarbeiter im Bereich Polymerverarbeitung am Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen

04.05.2020

Polymerwerkstoffe der Zukunft sollen nachhaltig sein. Die Digitalisierung ist beim Entwickeln neuer Materialien von Vorteil, weil Simulation den Entwicklungsprozess optimiert und beschleunigt.

Wesentliche Trends in der Materialentwicklung von Polymerwerkstoffen sind verkürzte Entwicklungszyklen sowie die Berücksichtigung von Struktur-Eigenschafts-Prozess-Korrelationen, d.h. die Berücksichtigung der sich im Verarbeitungsprozess ergebenden (Mikro-)Struktur und die davon abhängigen Materialeigenschaften, insbesondere für die kurz- und mittelfristige Entwicklung von nachhaltigen Produkten. Durch die Digitalisierung werden diese Trends überhaupt erst ermöglicht, indem der komplette Entwicklungszyklus virtuell abgebildet und über numerische Simulationen optimiert werden kann. Als Zukunftsvision lässt sich bereits die Nutzung von Künstlicher Intelligenz als Entwicklungs- und Optimierungshilfsmittel skizzieren.

Herausforderungen in der Entwicklung

Die Herausforderung besteht in der Erarbeitung und Validierung von präzisen Materialmodellen für die unterschiedlichen Polymerwerkstoffe, die als Grundlage für realistische Ergebnisse der Lösungsalgorithmen der numerischen Simulationsmethoden angesehen werden müssen. Ebenso bestehen weitere Herausforderungen in der horizontalen und vertikalen Vernetzung der Datenströme in der Kunststoffverarbeitung, der sich anschließenden Akquisiti-on von Prozess- und Maschinendaten entlang der Wertschöpfungskette der Produkte und der Generierung der Mehrwerte durch Datenanalyse und Datenaggregation.

Ziel- und Zukunftsmärkte

Derzeit werden Kunststoffprodukte hauptsächlich aus petrochemischen Kunststoffen hergestellt und am Ende ihres Lebens teilweise recycelt oder thermisch verwertet. Meistens jedoch erfolgt die Lagerung auf Deponien oder in der Umwelt. Hieraus resultiert in der Regel eine negative CO2-Bilanz für jedes einzelne Produkt sowie ein akutes Müllproblem. Ein Lösungsansatz zur Verbesserung der Nachhaltigkeit von Kunststoffprodukten ist die Verwendung von technischen Biopolymeren auf Basis von erneuerbaren Rohstoffen und mit biologischer Abbaubarkeit. Diese technischen Biopolymere, wie etwa Polylactid (PLA), stellen eine neue und innovative Werkstoffgruppe dar, deren Eigenschaftspotenzial und Verarbeitungsverhalten für viele Verarbeiter jedoch nur schwer abzuschätzen sind. Durch vermehrte Nutzung digitaler Entwicklungstools sollen die Entwicklungszyklen insbesondere für neue technische Biopolymere beschleunigt und ein besseres Verständnis für die daraus resultierenden Eigenschaften sowie das Verarbeitungsverhalten ermöglicht werden.

Systematische Digitalisierung

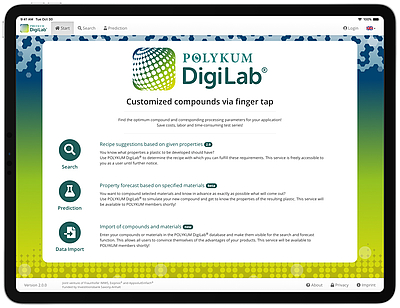

Für den industriellen Anwender soll durch das „Polykum DigiLab“ (www.polykum-digilab.de) ein effizientes Werkzeug zur Auslegung von innovativen Kunststoffprodukten, insbesondere auf Basis von technischen Biopolymeren, geschaffen werden. Die Grundlage hierfür bildet die virtuelle Abbildung der einzelnen Verarbeitungsprozesse der Compoundierung und des Spritzgusses mittels numerischer Simulationsprogramme sowie eine systematische Digitalisierung der gesamten Materialentwicklung und Versuchsplanung. Die Verbindung zwischen dem Anwender und der virtuellen Entwicklungsplattform erfolgt über eine Web-App, die als Schnittstelle fungiert und Informationen zu Materialkennwerten und Verarbeitungsempfehlungen liefert. Hierdurch sollen Entwicklungszyklen verkürzt und ein verbessertes Material- und Prozessverständnis ermöglicht werden.

Das könnte Sie auch interessieren: