Ein Aluminiumwerkzeug auf dem Weg zur Serientauglichkeit

Forschungsprojekt „NextMould“

16.06.2021

Der Werkstoff Aluminium wird im Werkzeugbau meist nur für Prototypenwerkzeuge oder einfache Formen eingesetzt. Wenige Unternehmen haben das Know-how zur Herstellung von Aluminium-Serienwerkzeugen, obwohl der Werkstoff den Bau von kostengünstigen Werkzeugen mit sehr guten thermischen Eigenschaften ermöglicht. Im Forschungsprojekt „NextMould“ wurden verschiedene Aluminiumlegierungen für die Fertigung von Werkzeugen mittels WAAM (Wire Arc Additive Manufacturing) erprobt.

Das robotergestützte Verfahren zeigt eine deutliche Material- und Kostenersparnis gegenüber spanenden Verfahren auf und eröffnet dem Werkzeugkonstrukteur nahezu ungeahnte Möglichkeiten. Die Beschichtung hochbeanspruchter Werkzeugbereiche kann die Verschleißbeständigkeit der Oberfläche deutlich steigern. Für einen wirtschaftlichen Einsatz von Aluminiumlegierungen in Spritzgusswerkzeugen ist die Erhöhung der Werkzeugstandzeit von entscheidender Bedeutung.

Use Case aus Oberösterreich

Die PC Electric GmbH (PCE) in St. Martin im Innkreis produziert Industriesteckvorrichtungen. Als Teil des User Committees Österreich brachte das Unternehmen einen Anwendungsfall in das Projekt ein. Dabei soll geprüft werden, ob mittels WAAM-Verfahren und Oberflächenbeschichten ein Spritzgießeinsatz für ein Gehäuseteil einer Industriesteckvorrichtung anforderungsgerecht gefertigt werden kann. Hergestellt wurde der Einsatz an der Technischen Universität Ilmenau, der Werkzeugbauer Brandt aus Inzersdorf bearbeitete den Teil nach und die Fachhochschule Wels war für die Beschichtung verantwortlich.

Additive Fertigung des Spritzgießeinsatzes

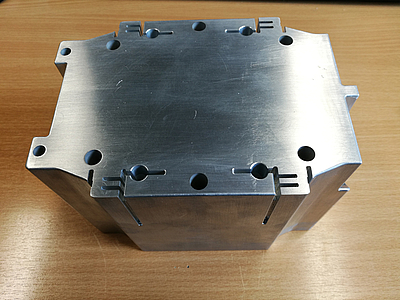

Basierend auf den Vorversuchen wurden zum additiven Aufbauen des Spritzgießeinsatzes von PCE die Schweißparameter ausgewählt, mit denen die geringste Porosität mit einem Wert von 0,02 % und die gleichmäßigste Härteverteilung (ca. 80 HV1) erreicht wurden. Vor der Bahnplanung wurde das

CAD-Modell des Werkzeugs durch die Hochschule Schmalkalden vereinfacht. Grund dafür waren die vielen Bohrungen, Taschen und Schlitze, die den Aufbauprozess beim Aluminiumschweißen erschweren. Außerdem wurde das CAD-Modell mit 5 mm Übermaß versehen, um eine hohe Endkonturnähe

nach dem Zerspanen zu gewährleisten. Unter Berücksichtigung der Schweißparameter wurde die Bahnplanung für den Schweißroboter erstellt. Für die Flächen wählte die TU Ilmenau eine Mäanderstruktur und ergänzte diese mit einer Außenkontur.

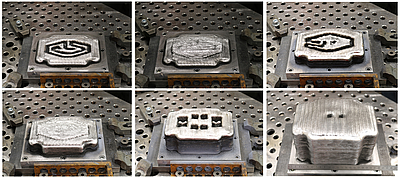

Aufbauprozess

Zur Additiven Fertigung des Werkzeugs wurde eine Grundplatte aus der Aluminiumlegierung AW 5083 auf einer Stahlplatte mit Schrauben festgespannt, um dem Verzug beim Schweißen entgegenzuwirken. Als Zusatzwerkstoff für die Additive Fertigung kam der Draht 5183 mit derselben Legierungszusammensetzung zum Einsatz. Mit dem Aufbau der unteren Lagen, in denen die erste Kühlstruktur liegt, wurde in waagerechter Lage begonnen. Anschließend erfolgte das Abschließen der ersten Kühlstruktur in senkrechtem Aufbau, sodass keine Schmelze in die Kanäle rutscht. Im Anschluss wurden weitere Lagen aufgebaut. Das Abschließen der zweiten Kühlstruktur erfolgte ebenfalls in senkrechter Lage.

Versteifungsstrukturen

Mithilfe des CMT-Print-Prozesses der Firma Fronius erfolgte der Aufbau der Versteifungsstrukturen. Mit diesem Prozess lässt sich eine bestimmte Menge von Schmelze in Form von Kugeln erzeugen. Gestapelt erzeugen diese Kugeln Versteifungsstrukturen und können so eingebaut werden. Nach dem Abschließen der Taschen mit den Versteifungsstrukturen wurde die Lage bis zur Gesamthöhe des Werkzeugs aufgebaut. Nach erfolgreicher Prüfung auf Bindefehler und Unregelmäßigkeiten an den Oberflächen haben die Werkzeugbauer von Brandt das Werkzeug schließlich fein nachbearbeitet.

Beschichtung des Werkzeugs

Im nächsten Schritt wurde der Einsatz an der FH Wels mit einer chemischen Nickel-Beschichtung versehen. Die Nickel-Phosphor-Schicht mit einer Härte von etwa 6,4 GPa besitzt besonders gute Eigenschaften im Hinblick auf Haftung, Polierbarkeit und Gleichmäßigkeit der Schichtdicke – auch in Bohrungen und Nuten. Eine ausreichende Schichtdicke in Bohrungen ist vor allem deshalb wichtig, um die Stahlauswerfer möglichst gut und über einen langen Zeitraum vom AW-5183-Aluminium-Grundwerkstoff zu trennen. Andernfalls könnte es zum Kaltverschweißen und in weiterer Folge zum Stecken der Auswerfer kommen.

Gespannt darf man auf die Erkenntnisse aus der noch ausständigen Bemusterung warten. Dann wird sich zeigen, ob sich der Spritzgießeinsatz in der Praxis bewährt.

Projektpartner

- FH OÖ Forschungs und Entwicklungs GmbH, Campus Wels

- Kunststoff-Cluster, Business Upper Austria – OÖ Wirtschaftsagentur GmbH

- Hochschule Schmalkalden, Labor für Angewandte Kunststofftechnik

- Technische Universität Ilmenau, Fachgebiet Fertigungstechnik

- Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V.

>> Mehr Infos zum Forschungsprojekt „NextMould“

Das Projekt „NextMould“ wird im Rahmen der Ausschreibung CORNET II 26-2018 in Österreich von der Österreichischen Forschungsförderungsgesellschaft (FFG) und in Deutschland vom Bundesministerium für Wirtschaft und Energie (BMWi) koordiniert und von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AIF) gefördert.