Direkte und indirekte Verfahren im 3D-Druck

Nachbericht zum Treffpunkt „Additive Fertigung“

03.03.2022

Ob in der Bauteilentwicklung oder in der Serienfertigung – dank ihrer vielseitigen Anwendungsmöglichkeiten bieten additive Fertigungsmethoden neue Möglichkeiten, um Produkte herzustellen. Zu den bekanntesten Verfahren zählen der direkte sowie der indirekte 3D-Druck. Diese beiden Prozesstechnologien wurden am 15. Februar bei der virtuellen Erfahrungsaustauschrunde Additive Fertigung diskutiert.

Composite-Bauteile aus dem Drucker

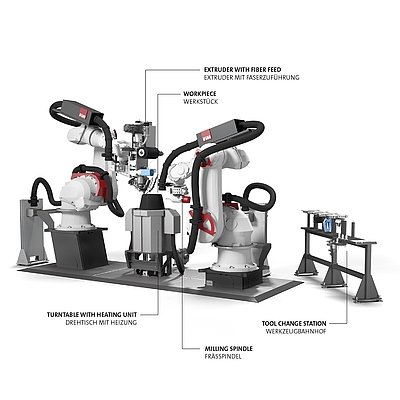

Über den direkten extrusionsbasierten 3D-Druck referierte Wilhelm Rupertsberger, Leiter des Kompetenz Centers Kunststoff bei der FILL Gesellschaft m.b.H. Im Fokus seines Vortrags standen zwei spezielle Fertigungstechnologien: FDM – Fused Deposition Modeling (Extrusionsbasierter 3D-Druck) und Multilayer (sheet lamination). Mittels FDM werden Composite-Bauteile entwickelt. Diese werden dabei Schicht für Schicht durch hochgradig kontrollierte und automatisierte Erwärmung und Extrusion von thermoplastischen Materialien hergestellt. Constanze Grützmacher vom Lehrstuhl für Kunststofftechnik an der Friedrich-Alexander-Universität in Erlangen sprach über Erfahrungen und wissenschaftliche Anwendungen dieser Prozesstechnologien. Die Expertin lieferte interessante Einblicke in aktuelle Forschungsaktivitäten – allen voran zur Doppelroboteranlage für Additive Fertigung.

3D-Sanddruck – Die Zukunft der Formen

Der 3D-Sanddruck im Werkzeugbau – eine Methode der indirekten Additiven Fertigung – stand anschließend im Mittelpunkt von Markus Zwicklbauers (voestalpine Foundry Group ) Vortrag. Die voestalpine beschäftigt sich schon seit Jahren mit zukunftsweisenden 3D-Druckverfahren mit Metallen, die in eigenen Druck- und Forschungszentren bereits international zur Anwendung kommen. Der Stahl- und Technologiekonzern hat an seinem niederösterreichischen Standort Traisen die modernste 3D-Sanddruckanlage Europas für Stahlgusskomponenten im hohen Gewichtsbereich in Betrieb genommen. Die neue Technologie, die eine Additive Fertigung anspruchsvoller Gussteile auf Basis von Quarzsand ermöglicht, spart Produktionszeit und ist umweltschonender als das bisherige Verfahren. Weiterer Vorteil: Der Designfreiheit der Gussteile sind (fast) keine Grenzen gesetzt – aufgrund der sehr vielfältigen Möglichkeiten der Gussformen stellen auch hochkomplexe Produkte kein Hindernis dar.

Drei weitere Termine

Der Treffpunkt am 15. Februar war der Auftakt zu einer vierteiligen Veranstaltungsreihe des Kunststoff- und Mechatronik-Clusters.

„Wir widmen uns dem Themenkomplex der Additiven Fertigung in unserer Erfahrungsaustauschrunde eingehend. An insgesamt vier Terminen pro Jahr veranstalten wir verschiedene Betriebs- und Werksbesichtigungen“, erklärt Johannes Poldlehner, Projektassistent im KC.

Nutzen Sie die Möglichkeit, sich mit anderen Teilnehmer:innen über Erfahrungen, Herausforderungen und neueste Trends auszutauschen, und mit professioneller Begleitung durch die Expert:innen im Mechatronik- und Kunststoff-Cluster spannende Kooperationen auf den Weg zu bringen. Nähere Informationen dazu finden Sie auf unserer Website.