3D-Drucker retten Menschenleben

28.03.2023

Die Medizintechnik hat vom 3D-Druck enorm profitiert. Orthopädie, Augenheilkunde, Zahnmedizin und Traumatologie sind nur einige Fachbereiche, die diese Technologie und vor allem Kunststoff zur Optimierung ihrer Arbeit nutzen. In Oberösterreich geht das Leitprojekt MEDUSA einen Schritt weiter: Schwierige Operationen am Gehirn können millimetergenau simuliert werden.

Science-Fiction-Filme haben bereits vor Jahrzehnten die Vision von künstlich hergestellten menschlichen „Ersatzteillagern“ trefflich vorexerziert. Hollywood-Stars schlüpften in die Körper von Androiden oder übertrugen ihre Intelligenz auf Computer oder Roboter. Die einst cineastische Scheinwelt ist heute in vielen Bereichen der Medizintechnik zur Realität geworden. Die Initialzündung für Heilbehelfe aus Kunststoff kam allerdings schon wesentlich früher. Bereits 1936 fertigte William Feinbloom in den USA erste Kontaktlinsen aus Polymethylmethacrylat (PMMA), einem Kunststoff, der unter dem Markennamen Plexiglas bekannt und patentiert wurde.

Kunststoff und Heilkunst

Medizintechnik ist ein komplexes Zusammenspiel von Wissenschaft, Forschung und industrieller Fertigung geworden. Kunststoffe ermöglichen dank ihrer Materialvielfalt und anforderungsspezifischen Anpassung durch maßgeschneiderte Compounds gerade für die Medizintechnik wesentliche Vorteile.

„Der 3D-Druck in Kombination mit einem dazu entwickelten Material ermöglicht die oft so wichtige Individualisierung im Sinne der Losgröße 1. Gepaart mit hoher Designfreiheit, die diese Technologie bietet, ist die Additive Fertigung in der Medizintechnik zu einem echten Innovationstreiber geworden“, erklärt Kunststoff-Cluster-Manager Wolfgang Bohmayr.

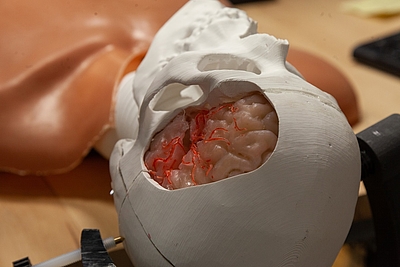

Bei Oberösterreichs Medizintechnik-Leitprojekt MEDUSA (Medical Education in Surgical Aneurysm Clipping) wurde ein völlig neues Kapitel beim Einsatz von 3D-Druck aufgeschlagen: Erstmals wird das menschliche Gehirn mit allen komplexen Strukturen, Gewebeeigenschaften und sensiblen Bereichen kopiert, um schwierige neurochirurgische Eingriffe am offenen Schädel im Vorfeld trainieren zu können und so die Fehlerquote im OP-Saal auf ein Minimum zu reduzieren.

Unerkannte Lebensgefahr

Krankhafte und meist sackförmige Ausstülpungen von Blutgefäßen im Hirn (Aneurysmen) kommen relativ häufig vor: Statistisch gesehen sind rund drei von 100 Menschen betroffen – und die meisten von ihnen bemerken nicht, dass sie in potenzieller Lebensgefahr schweben. Der Verschluss von Aneurysmen via Clips erfordert sehr viel Fachwissen und Fingerspitzengefühl. Bei MEDUSA kann das Gehirn eines Patienten via 3D-Druck nicht nur nachgebildet werden, sondern auch in seinem Aufbau aus Hart-Weich-Komponenten perfekt für die chirurgische Simulation ausgebildet werden. Operationen können damit sozusagen im Trockentraining geübt werden. Neurochirurgen können die künstlich hergestellten Patientenmodelle (Gehirn, Gehirnhäute, Blutgefäße inkl. Aneurysma, Schädel, Haut) haptisch ertasten und innere, sonst nicht sichtbare anatomische Strukturen als virtuell erzeugte Hologramme sehen.

Kombination von haptischen und virtuellen Komponenten

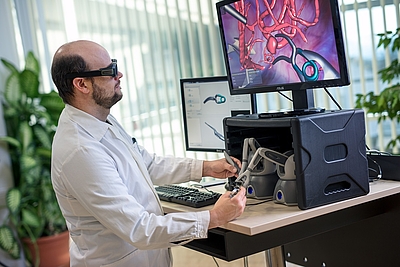

Da die Haptik in der medizinischen Simulation eine sehr wesentliche Rolle spielt, werden die Bereiche, bei denen ein Fühlen und Empfinden relevant sind, real gefertigt. Dies erfolgt durch 3D-Druck oder spezielle Gussverfahren. Die Vorteile liegen auf der Hand: Nur mit Kunststoffen können die völlig unterschiedlichen Gewebestrukturen des menschlichen Gehirns möglichst realistisch kopiert werden. Dazu kommen virtuelle Modelle, die beispielsweise den Blutfluss simulieren, um so dem Operateur einen Einblick in den chirurgischen Vorgang und dessen Ergebnisse zu ermöglichen. Auf Basis dieses hybriden Ansatzes entwickelt das MEDUSA-Konsortium einen innovativen neurochirurgischen Simulator, der aus einem 3D-gedruckten Schädel mit künstlichem Gehirngewebe und virtuell überlagerten Bildern besteht, die die Simulationsumgebung in Echtzeit erweitern. Die reale und die virtuelle Welt verschmelzen zu einer hybriden Welt, die der realen ähnlich ist.

Kooperation vieler Sparten

Dieses herausfordernde Vorhaben, Operationen an Patientenzwillingen zu üben, ist aufgrund moderner Technologien und vor allem durch die exzellente Expertise des MEDUSA-Konsortiums, bestehend aus sieben Forschungs- und sechs Unternehmenspartnern möglich. Die Nutzung der Synergien von Neurochirurgie, Neurowissenschaften, Künstlicher Intelligenz (KI), Medizintechnik, Materialwissenschaften und Zulassung von Medizinprodukten schafft ein Leuchtturmprojekt, das den Wirtschaftsstandort Oberösterreich global sichtbar macht und in zukunftsträchtigen und profitablen Märkten etabliert. Die außeruniversitäre Forschungseinrichtung RISC Software GmbH, Abteilung Medizin-Informatik, ist Konsortialführerin und bringt ihre langjährige Erfahrung in der Koordination und Umsetzung von komplexen Projekten sowie ihre Expertise in den Bereichen der medizinischen KI-basierten Verarbeitung von medizinischen Bilddaten und der medizinischen Simulation (z. B. Blutflusssimulation) ein.

Know-how aus Oberösterreich

Das Institute of Polymer Product Engineering und das Institut für Polymerwissenschaften der JKU Linz tragen mit ihrer Expertise insbesondere zur erfolgreichen Entwicklung von additiv gefertigten Patientenmodellen bei. Die Profactor GmbH transferiert ihr Know-how für menschenzentrierte industrielle Assistenzsysteme aus dem Produktionsbereich in die medizinische Domäne. Höherwertige Wahrnehmungstechnologien, Tracking und Digitalisierung sind die wesentlichen Bausteine für diese Arbeiten. Die EVO-tech GmbH ist führender Komplettanbieter in der Additiven Fertigung und bringt ihre Technologien ins Projekt ein. Das Unternehmen entwickelt und produziert sowohl 3D-Drucker („EVOlizer“) als auch Filamente (Kunststoffe und Metall) für den 3D-Druck.

Labor für 3D-Druck im Klinikalltag

Maßgeschneiderte Implantate auf Knopfdruck – an der Klinik selbst produziert: Diese visionäre Idee verfolgen Forscher, Ärzte, Maschinenbauer und Industriepartner im Projekt CAMed (Clinical Additive Manufacturing for Medical Applications) an der Medizinischen Universität Graz. Bei diesem von der FFG geförderten COMET K-Projekt stellt sich ein interdisziplinäres Forschungskonsortium, bestehend aus 20 internationalen Partnern aus Wissenschaft und Wirtschaft, den Herausforderungen, die der Einsatz von 3D-Druck in der Humanmedizin mit sich bringt. Die Wissenschafter verfolgen das Ziel, personalisierte, passgenaue Implantate und Prothesen für Patienten innerhalb kürzester Zeit herzustellen. Die Steiermärkische Krankenanstaltengesellschaft m. b. H. und die Med Uni Graz haben dafür am LKH-Universitätsklinikum Graz ein medizinisches 3D-Drucklabor etabliert. In diesem ca. 80 m2 großen Labor werden verschiedene 3D-Drucktechnologien verwendet. Die Maschinen stammen unter anderem von HAGE3D, einem österreichischen Hersteller von 3D-Druckern für die Industrie.

„Für die Orthopädie werden viele Teile aus gedrucktem Kunststoff hergestellt, wie wir ihn auf unseren Maschinen erzeugen“, betont Matthias Katschnig, der technische Direktor des Unternehmens.

Der Experte sieht großes Potenzial in der Fertigung von präoperativen Modellen und beim Stützapparat des Menschen.

„Ein Wunsch projekt ist die künstliche Herstellung des Brustkorbes im 3D-Druck“, sagt Katschnig.

Den Nachbau von aus Zellen bestehendem Gewebe ordnet er – vorerst – noch in die Kategorie Wunschdenken ein, obwohl es bei der Nachbildung des Herzes schon beachtliche Fortschritte gibt.

Kunststoffe in medizinischen Anwendungen

Kunststoffe müssen im medizinischen Bereich hohe Anforderung erfüllen: Biokompatibilität, Sterilisierbarkeit, Temperatur- und Chemikalienbeständigkeit sind nur einige Beispiele. Noch diffiziler wird die Aufgabenstellung bei Materialien, die innerhalb des Körpers verwendet werden. Biomaterialien müssen mit Körperzellen kompatibel sein und dürfen keine schädlichen Auswirkungen auf den Organismus haben. Besonders kritisch ist die individuelle Akzeptanz fremder Körperteile, die selbst bei Organen menschlichen Ursprungs lebensgefährliche Abstoßungsreaktionen auslösen kann. Abseits von diesem sehr schwierigen Metier ist Kunststoff fester Bestandteil des medizinischen Alltags: Bei Kanülen, Schläuchen, Spritzen und Nahtmaterial hat Kunststoff die bisher gängigen Materialien wie Glas oder Metall ersetzt. Mit dem 3D-Druck wurde im wahrsten Sinn des Wortes eine neue Epoche eingeläutet. Die Nachbildung menschlicher Organe, Sehnen, Knochen und Teile des Stützapparates ist keine „terminatorische“ Drehbuchvision geblieben, sondern praktizierte Realität.

Blick in die Zukunft

Das Experiment, einem Menschen ein genetisch adaptiertes Schweineherz einzupflanzen, ging im Vorjahr leider schief. Der Patient starb einen Monat nach der Xenotransplantation. Grund: Das Organ war mit dem Cytomegalievirus kontaminiert. Der für den gesunden Menschen völlig harmlose Keim war für das suppressierte Immunsystem des Herzpatienten tödlich. Das Beispiel zeigt, dass auch aus pathologischer Sicht steriler Kunststoff einen entscheidenden Vorteil hat.